以智能控温淬火,重塑齿轮制造精度

在航空、军工及高端装备制造领域,齿轮类零件的性能与可靠性直接决定着整个传动系统的寿命与安全。这类零件通常通过淬火硬化来提升表面硬度、强度和疲劳性能,然而淬火过程中产生的变形却一直是行业痛点——不仅增加后续矫直、磨削的成本,还可能破坏零件表面有益的残余压应力层。传统的高压气淬(HPGQ)虽然相比油淬更环保、更易控制,但由于气体冷却的不均匀性,零件在热应力和相变应力的双重作用下仍容易发生变形。有没有一种方法,能在保持材料优异力学性能的同时,将淬火变形控制在最低水平?通过DANTE热处理仿真软件与新型可控环境温度气淬技术的结合,成功在Ferrium C64齿轮钢上实现了变形大幅降低的淬火工艺,为行业带来了突破性的解决方案。

01 淬火变形:难以回避的制造挑战

淬火硬化的本质是将零件加热至奥氏体状态后快速冷却,使其转变为坚硬的马氏体。在这个过程中,热梯度和相变膨胀会在材料内部产生应力,一旦应力超过屈服极限,就会导致塑性变形,最终表现为零件形状或尺寸的改变。

- 形状变化:零件整体或局部发生弯曲、翘曲等几何形状改变,体积基本不变;

- 尺寸变化:由于相变前后材料密度不同(如马氏体密度低于铁素体/珠光体),导致零件整体膨胀或收缩。

对于渗碳齿轮,碳原子渗入表面还会引起额外的体积膨胀,进一步加剧变形风险。传统方法往往依赖经验试错或后续矫直、磨削来修正变形,但这些工艺不仅成本高昂,还可能破坏渗碳层和表面残余压应力,影响零件的疲劳寿命。

02 变形根源:冷却不均与相变不同步

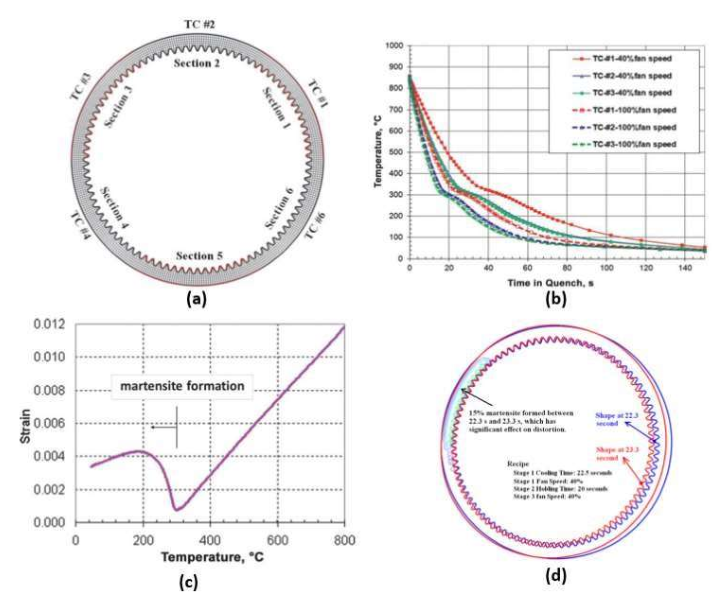

研究团队以图1所示的薄壁环形齿轮为例,在周向布置6支热电偶监测冷却过程。数据显示,不同位置之间的冷却速度差异显著,温差甚至高达100°C。这种不均匀冷却直接导致马氏体相变在不同区域非同步发生:先发生相变的区域体积膨胀,而后转变的区域则受到约束,从而在零件内部形成应力,最终引发翘曲或扭曲。问题的核心在于:传统HPGQ系统中,气体流速、流向及环境温度难以做到均匀可控,尤其是淬火气体热容低,在快速冷却过程中自身温度极易上升,进一步加剧温度场的不均匀。图1所示。冷却不均匀性和相变对畸变的影响。(a)热电偶实验装置示意图描述,(b)热电偶冷却历史记录,(c)材料体积膨胀伴随马氏体相变的演示,(d)淬火时齿轮壁面不均匀马氏体相变。

03 DANTE仿真建模:从预测到优化

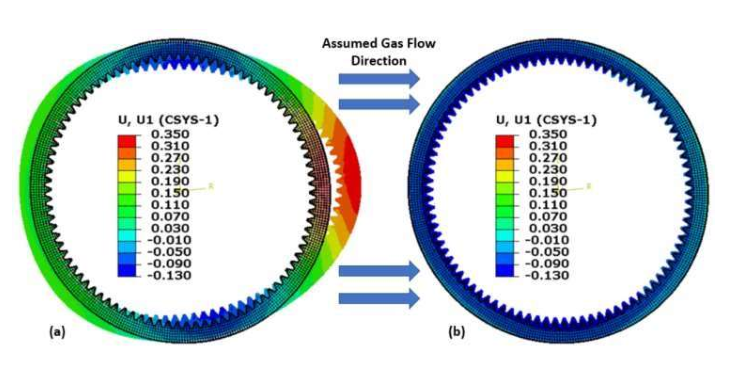

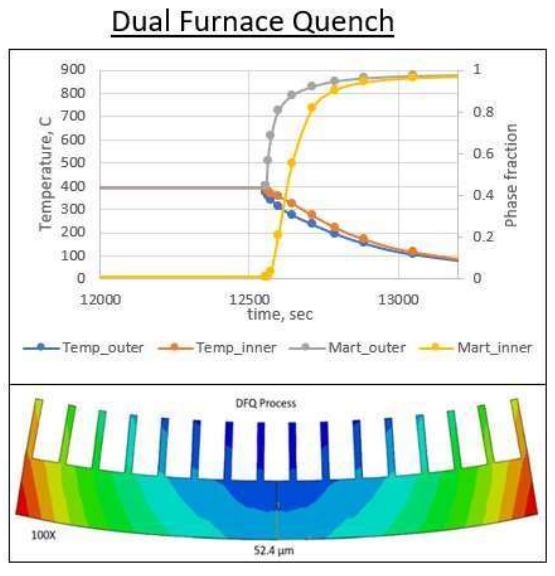

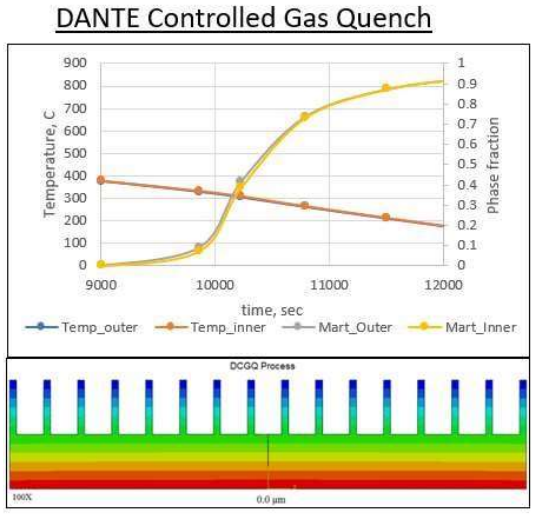

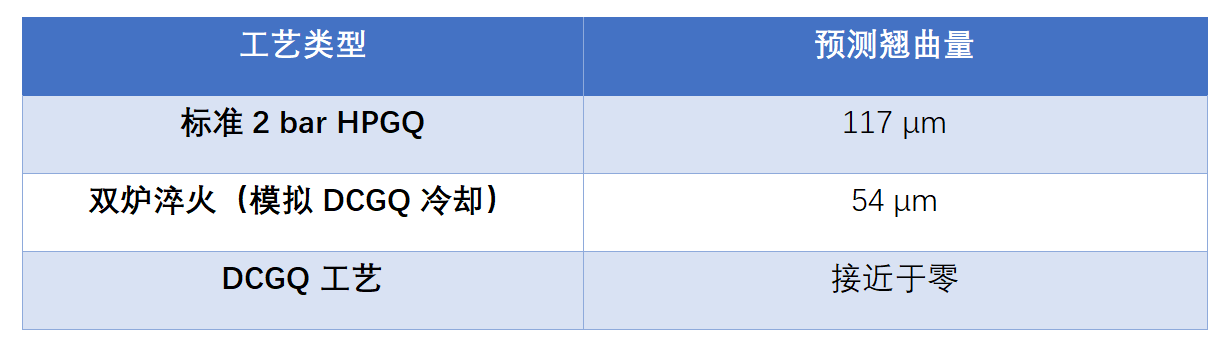

为从根本上控制变形,团队首先借助DANTE热处理仿真软件对淬火过程进行高精度建模分析。软件能够耦合计算温度场、相变、应力与变形,预测不同工艺条件下的变形趋势。图2:淬火引起的形状变化预测对比: (a)标准2bar HPGQ工艺); (b)可控环境温度工艺图2对比了在相同气流不均匀条件下,标准HPGQ工艺与可控环境温度工艺的变形预测结果。后者通过建模优化出"环境温度-时间"曲线,在马氏体相变阶段主动控制零件温度梯度,从而将变形量显著降低。

- 揭示变形机理:量化冷却不均与相变顺序对变形的影响;

- 工艺正向设计:基于零件几何与材料特性,逆向设计出最优的温度控制曲线;

04 DCGQ系统:可控环境温度淬火装置

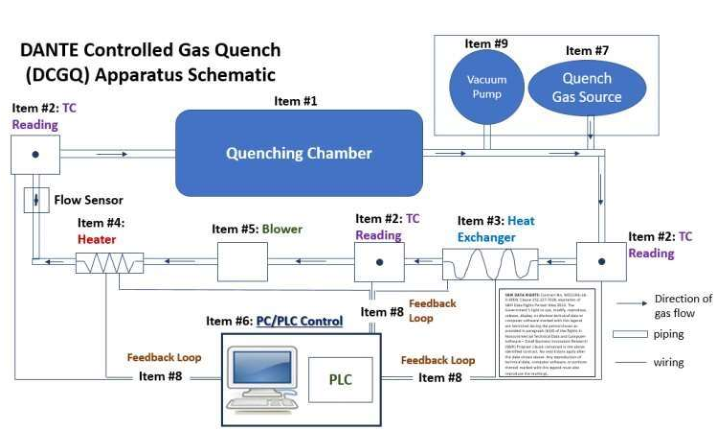

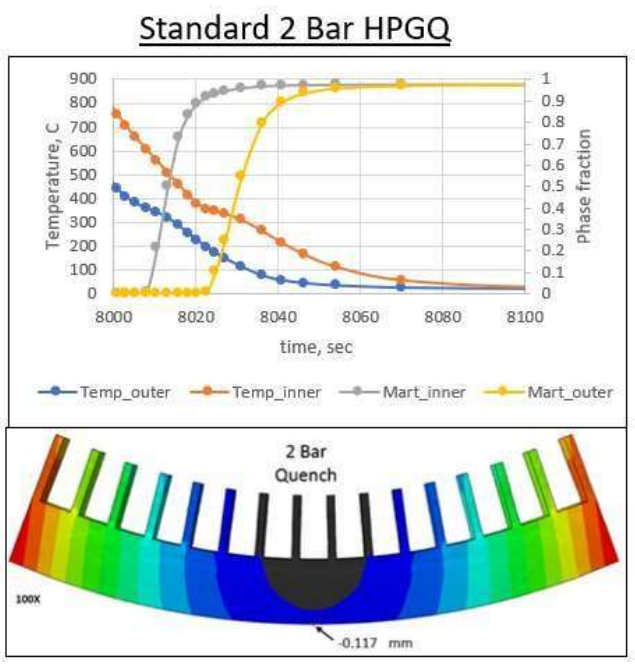

基于仿真结果,团队设计并制造了名为"DANTE控制气体淬火(DCGQ)"的原型设备。其核心创新在于在气路系统中集成外部加热器与换热器,实现对淬火室内环境温度的实时、可编程控制。图3:DANTE控制气体淬火(DCGQ)装置原理图与常规HPGQ不同,DCGQ允许在马氏体转变关键阶段主动调节气体温度,使零件各区域尽可能同步相变,从而显著抑制变形。图4展示了针对一侧带翅片的C64钢试样,三种工艺的模拟变形对比:05 力学性能验证:变形降低,性能不减

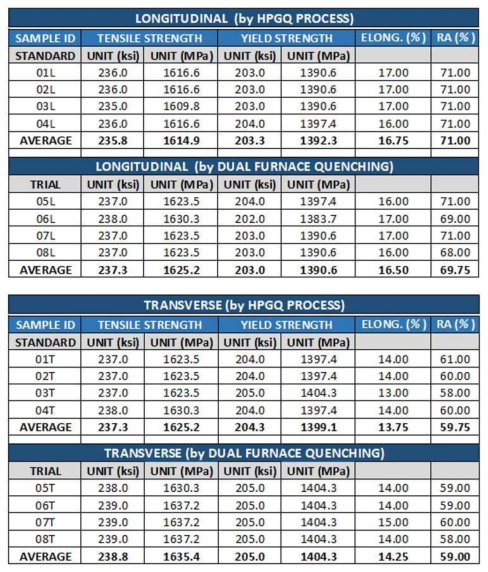

任何新工艺必须回答一个问题:在减少变形的同时,能否保持甚至提升材料性能?为确保DCGQ工艺不牺牲力学性能,团队采用双炉淬火法模拟其冷却路径,并与标准2 bar HPGQ进行对比试验。测试项目包括:

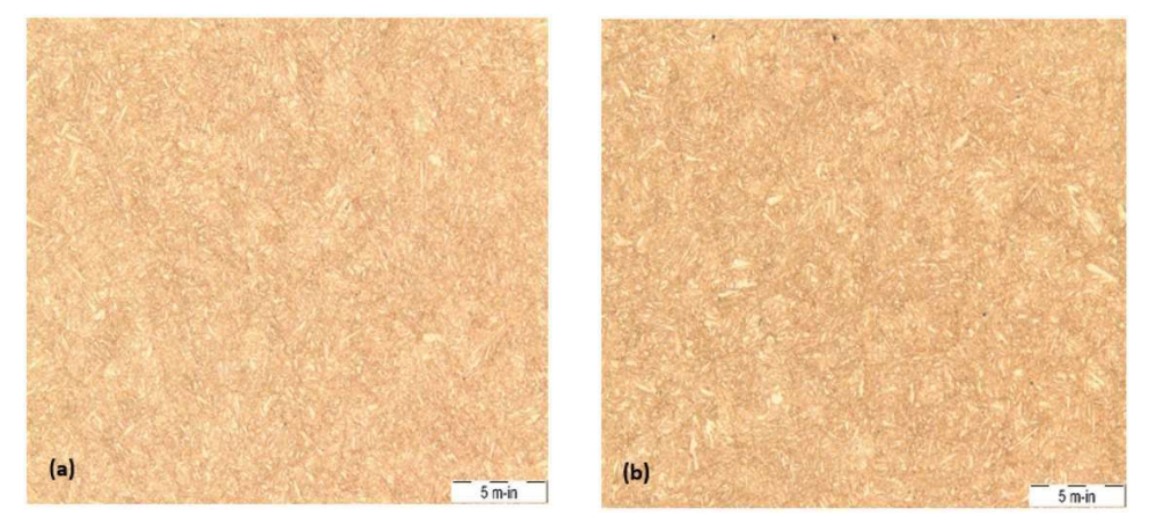

图5:马氏体显微组织对比(a)标准2bar HPGQ,(b)双炉淬火工艺图6:标准2bar HPGQ和双炉淬火C64钢力学性能的比较

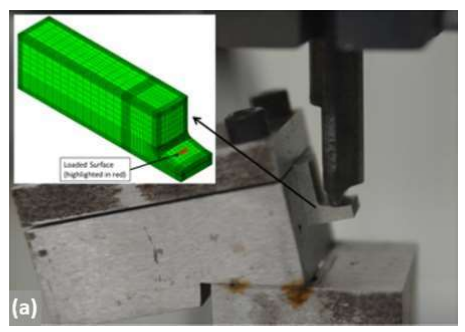

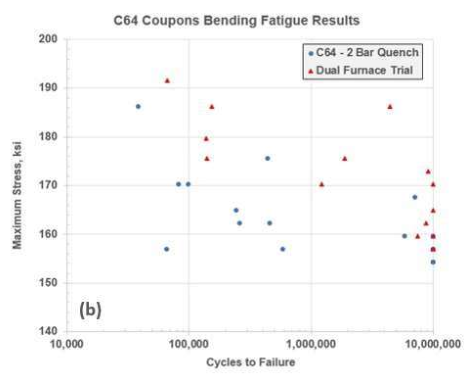

- 疲劳性能优异:双炉淬火试样的弯曲疲劳寿命甚至略优于标准HPGQ。

这证实了通过可控冷却实现"低变形+高性能"是可行的。图7:简化齿的弯曲疲劳试验(a)弯曲夹具; (b) 弯曲疲劳结果对比

06 工艺关键步骤与行业前景

该技术不仅适用于高压气淬,还可与低压渗碳(LPC)等工艺集成,在保护气氛(如氮气)下实现更快的冷却速度与更低的变形。

07 结语

高压气淬过程中的零件变形问题,长期以来制约着高端齿轮制造的精度与成本。DANTE Solutions公司通过DANTE仿真软件+DCGQ可控冷却系统的组合,实现了从"预测变形"到"主动抑制变形"的跨越。

未来,随着智能制造与数字孪生技术在热处理领域的深入应用,基于物理模型的工艺优化将成为行业标配。DANTE热处理仿真软件不仅为航空、军工齿轮制造提供了可靠解决方案,也为汽车、能源、精密机械等行业的高端零件淬火工艺升级指明了方向。