在航空航天、汽车制造和能源装备等高端制造领域,热处理工艺对零件的最终性能和使用寿命具有决定性影响。随着对零部件精度和性能要求的不断提高,传统的液体淬火工艺因其较大的变形风险而逐渐被高压气淬(HPGQ)技术所取代。然而,一个长期存在的误区困扰着热处理工程师:"较慢的冷却速度必然带来更小的零件变形"。 通过专业的DANTE热处理仿真软件,对这一传统认知进行系统性验证,发现了令人惊讶的结果:在某些几何条件下,中等冷却速度(400 W/m²K)下产生的变形最大,而最快冷却速度(1000 W/m²K)下变形反而最小。这一发现不仅挑战了热处理领域的传统认知,更为工艺优化提供了全新的视角。 研究核心:为何在某些情况下,较慢的冷却速度反而导致更大的变形?这种非线性变形响应背后的物理机制是什么?DANTE仿真软件如何帮助工程师理解和解决这一问题?

01 高压气淬技术的变形挑战与误区

高压气淬技术通过调节淬火压力和气体流速,在保证材料达到所需硬度的同时,减少了传统液体淬火中因蒸汽膜不稳定导致的变形风险。与液体淬火相比,HPGQ提供了更均匀的对流换热提取方法,理论上应产生更一致、更可控的变形结果。 然而,实践中热处理工程师面临一个复杂的问题:均匀的对流换热系数并不意味着均匀的冷却。零件的几何特征会显著影响温度场分布和相变过程,导致不可预测的变形行为。偏心孔结构就是典型的"难淬火几何",其不对称的质量分布使得变形控制尤为困难。 更令人困惑的是,传统的"冷却越慢,变形越小"的经验法则在某些几何条件下完全失效。工程师们常常在选择工艺参数时陷入两难:为了获得良好的力学性能,需要足够的冷却速度;但为了控制变形,又希望降低冷却速度。这种矛盾如何解决?

技术背景

在热处理过程中,零件的变形主要来源于两个方面:热效应引起的热应力变形和相变过程中体积变化引起的相变变形。对于大多数钢件,相变变形往往占主导地位。因此,理解相变过程在时间和空间上的分布是控制变形的关键。

02 DANTE仿真:从经验到科学的跨越

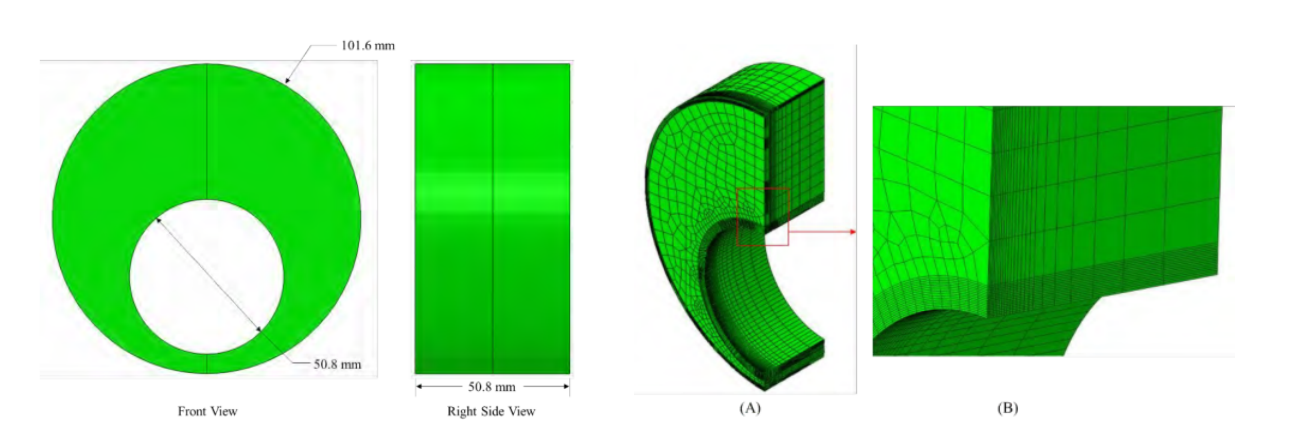

DANTE热处理仿真软件是一款专业的材料热处理过程仿真工具,能够精确预测热处理过程中的温度场、相变过程、应力应变场以及最终的变形结果。该软件基于严格的物理模型和材料数据库,为工程师提供了从经验判断到科学预测的技术手段。 在此次研究中,采用50.8mm厚、101.6mm直径的偏心孔圆盘作为研究对象。这种几何结构因其明显的质量分布不对称性,成为了研究不均匀冷却效应的理想模型。模型采用四分之一对称简化,同时在表面附近进行网格细化,以精确捕捉热处理过程中从表面向核心发生的陡峭温度梯度和相变梯度。图1:偏心孔圆盘几何模型(典型的非对称质量分布结构)及有限元网格 材料选用Ferrium® C64™高强钢,这是一种在航空航天领域广泛使用的高性能材料。仿真计算涵盖了从10到1000 W/m²K共13种对流换热系数(HTC)条件,对应从空气冷却到20 bar高压气淬的完整工艺范围。

仿真优势

DANTE软件的核心优势在于能够准确模拟相变过程中的体积变化效应,这对于预测热处理变形至关重要。软件内置的材料模型考虑了相变过程中的应变、相变潜热以及相变塑性等复杂物理现象,确保了仿真结果的可靠性。

03 颠覆性发现:变形与冷却速度的非线性关系

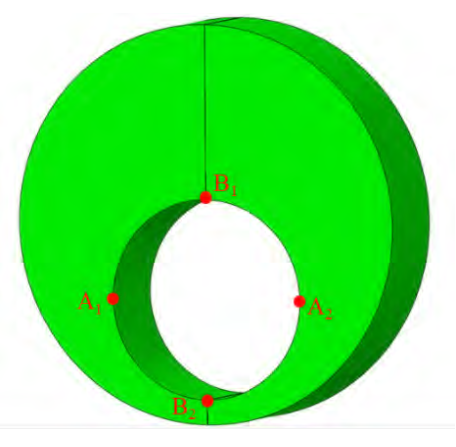

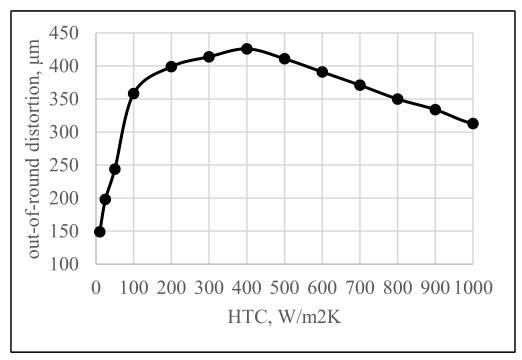

仿真结果显示,偏心孔不圆度变形与对流换热系数之间呈现明显的非线性关系。图2展示了偏心孔不圆度变形的测量方法为B1-B2的距离与A1-A2距离的差,如图3所示,当传热系数从10 W/m²K逐渐增加到400 W/m²K时,不圆度变形持续增大,在400 W/m²K处达到峰值。然而,当传热系数继续增加到1000 W/m²K时,变形反而显著减小,形成明显的"先增后减"趋势。图3:偏心孔不圆度变形随传热系数的变化曲线 - 明显的非线性响应 这一结果直接挑战了"冷却越慢,变形越小"的传统假设。更令人惊讶的是,最大变形出现在中等冷却速度(400 W/m²K,对应约6 bar淬火压力),而非最慢的冷却条件。这一发现对热处理工艺优化具有重要的指导意义。

工程启示

热处理工程师不应简单地将"最慢冷却"等同于"最小变形"。对于偏心孔这类非对称几何结构,中等冷却速度可能带来最大的变形风险,而快速冷却反而可能获得更好的变形控制效果。

04 机理深度解析:相变过程的时空耦合效应

4.1 奥氏体相变:加热阶段的变形起源

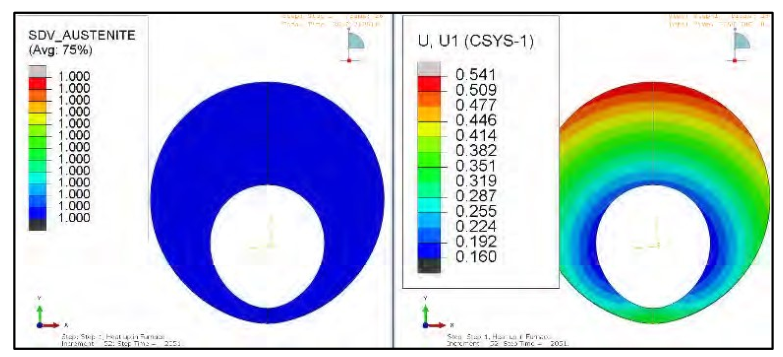

DANTE仿真显示,即使在均匀加热条件下,偏心孔结构也会因质量分布不均而产生初始变形。在加热过程中,薄截面区域由于质量较小,升温速度较快,首先发生奥氏体相变。与此相反,厚截面区域由于质量较大,升温较慢,奥氏体相变滞后。当薄截面已经完成相变并开始收缩时,厚截面仍处于加热阶段。这种相变的时间差导致孔在加热阶段就形成了初始的椭圆形变形。图4:加热结束时的变形状态 - 孔已呈现明显的椭圆形

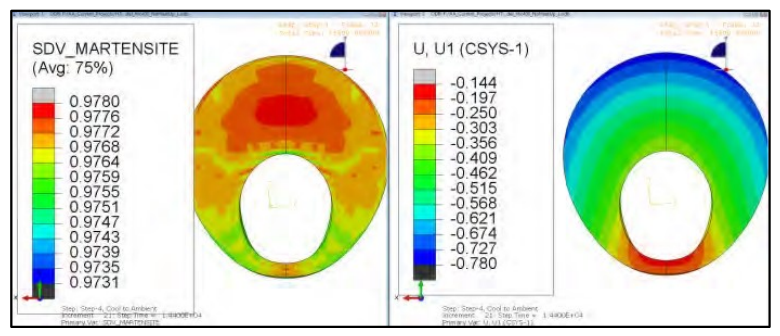

4.2 马氏体相变:冷却阶段的变形放大机制

冷却过程中的马氏体相变是导致最终变形的关键环节。在不同冷却速度下,马氏体相变的行为存在显著差异:慢速冷却(HTC 100):冷却过程缓慢,相变在整个零件中相对均匀地进行。薄厚截面的相变时间重叠较多,变形相互抵消,因此总体变形较小。中速冷却(HTC 400):冷却速度适中,导致薄截面快速完成马氏体相变,而厚截面相变明显滞后。薄截面区域马氏体相变伴随的体积膨胀在垂直方向拉伸孔洞,而厚截面随后的相变扩张未能完全抵消该效应,导致最终孔呈明显椭圆形,产生最大变形。快速冷却(HTC 1000):冷却速度极快,表面快速完成马氏体相变,但心部冷却相对缓慢。这种径向温度梯度导致厚截面表面较早开始相变,部分抵消了薄截面区域的拉伸效应,同时单位体积的相变量较少,因此变形最小。图5:中速冷却(HTC 400)淬火结束后的孔变形状态对比

关键机制揭示

变形大小主要取决于相变在时间和空间上的耦合效应,而非单纯的冷却速度。薄厚截面相变的时序差异是产生大变形的主要原因。当薄截面完成相变而厚截面尚未开始时,会产生最大的变形;当两者相变时间重叠或厚截面较早开始相变时,变形会相应减小。

05 工艺参数优化:基于DANTE仿真的智能决策

基于DANTE仿真的深入分析,研究团队提出了针对偏心孔结构的工艺优化建议:

- 避免"中等冷却速度陷阱":对于偏心孔这类非对称几何,应避免使用中等冷却速度(约300-500 W/m²K),因为这一区间往往对应最大变形风险。

- 快速冷却可能更优:在满足材料性能要求的前提下,快速冷却(>700 W/m²K)可能获得更好的变形控制效果,这与传统认知相反。

- 工艺参数组合优化:通过DANTE仿真可以探索加热速率、均热时间、冷却速度等参数的最佳组合,实现变形最小化和性能最优化的平衡。

工艺优化启示

对于非对称几何结构,最佳淬火工艺可能不是最慢的冷却速度,而是能够平衡薄厚截面相变时序的"适中"冷却条件。通过DANTE仿真可以精确确定这一最佳工艺窗口,避免试错成本。

06 实际工程应用:边界条件的影响与应对策略

在实际生产环境中,零件的边界条件往往比理想情况复杂得多。DANTE仿真分析了不同边界条件对变形结果的影响:孔内环境温度变化:由于辐射传热效应,孔内环境温度通常高于外表面。仿真显示,孔内温度升高至外表面的1.5-2倍时,对总变形影响较小(<5%),主要原因是减缓了孔壁的传热速度。孔内对流换热系数变化:由于气流组织特性,孔内对流换热系数可能与外表面不同。当孔内对流换热系数降低至外表面的0.5倍时,变形略有减小;而当孔内对流换热系数增加至外表面的1.5-2倍时(模拟烟囱效应),变形显著减小。 这些发现表明,通过调整气流组织优化局部换热条件,可以成为控制变形的有效手段。例如,设计专门的导流装置或调整喷嘴布局,可以优化孔内外的传热条件,减少变形。

07 DANTE软件在热处理工艺开发中的核心价值

主要研究发现与工程价值总结

- 变形机制新认知:高压气淬变形主要来源于固态相变的非均匀性,热效应贡献较小。相变顺序与梯度是影响变形的最关键因素,而非单纯的冷却速度。

- 工艺优化新思路:传统"冷却越慢,变形越小"的经验法则在非对称几何条件下可能完全失效,甚至产生相反效果。必须基于具体几何特征和材料特性进行针对性工艺优化。

- 仿真技术新价值:DANTE软件能够在实际加工前预测多种工艺条件下的变形响应,帮助工程师在"保证材料性能"与"控制零件变形"之间找到最佳平衡点,显著降低试错成本和时间。

- 工程应用新方法:对于复杂几何零件,建议采用DANTE软件进行系统的工艺仿真,通过参数化研究确定最佳工艺窗口。

随着制造业向高精度、高性能方向发展,热处理工艺的优化变得越来越重要。DANTE热处理仿真软件作为连接材料科学与工程实践的重要工具,为热处理工程师提供了从经验判断到科学决策的技术手段。 在实际工程应用中,DANTE软件已成功应用于航空航天、汽车制造、能源装备等多个领域,帮助解决了大量复杂零件的热处理变形问题。通过准确的仿真预测,工程师可以优化工艺参数,减少试制次数,提高产品质量,降低生产成本。