在现代制造业中,精密零件的热处理质量控制是决定产品性能与寿命的关键环节。压力淬火技术作为实现高精度、低变形热处理的重要手段,广泛应用于齿轮、轴承、航空发动机部件等高附加值产品的制造。然而,这项技术在实际应用中面临着严峻的挑战——淬火裂纹问题频发,导致零件报废率居高不下,严重影响了生产效率和成本控制。

本文基于美国格里森公司与DANTE Solutions Inc.联合开展的研究,通过深入分析AISI 52100轴承环压力淬火过程中的裂纹问题,揭示工艺参数对应力状态的敏感影响,展示DANTE热处理仿真软件如何成为解决这一难题的有力工具。

一、压力淬火技术:原理、优势与应用局限

1.1 技术原理与发展历程

压力淬火是一种专门针对复杂几何零件设计的淬火技术,通过在淬火过程中使用专用模具对零件施加机械约束,控制其冷却过程中的变形行为。这项技术起源于20世纪70年代,最初用于解决航空发动机齿轮的热处理变形问题,随后逐渐扩展到汽车、风电、精密仪器等领域。

几何控制精度高

通过模具约束,可将零件变形控制在微米级别,满足高精度装配要求。

冷却均匀性改善

通过模具设计和油路优化,实现零件不同部位的定向冷却,减少热应力。

工艺重复性好

模具化生产确保了批次间的一致性,提高产品质量稳定性。

1.2 技术挑战:裂纹敏感性问题

尽管压力淬火技术在控制变形方面表现出色,但同时也引入了新的风险因素。模具约束改变了零件的自由收缩条件,导致应力分布更加复杂。对于几何不对称、截面突变的零件,这种约束效应尤为显著,容易在应力集中区域引发淬火裂纹。

二、案例研究:AISI 52100轴承环的裂纹问题

2.1 零件特征与几何敏感性

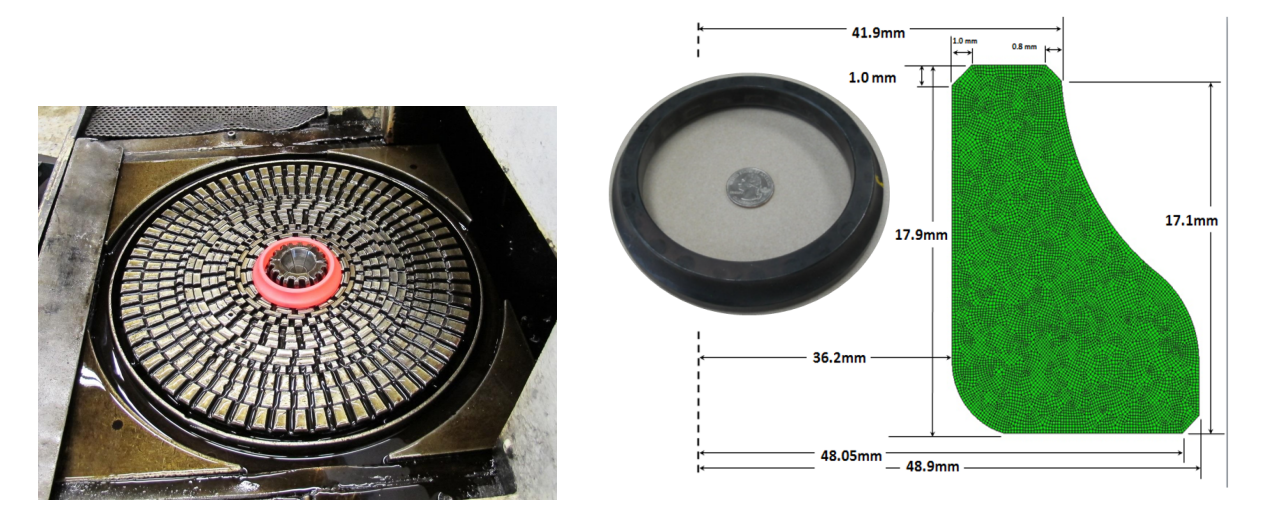

本研究聚焦的非对称AISI 52100轴承环具有典型的几何敏感性特征(图1)。零件截面从厚实部分突然过渡到薄壁滚道,这种几何突变导致在淬火过程中产生显著的冷却速率差异。

图1:非对称轴承环横截面及有限元网格(9,367个节点,9,188个单元)

2.2 生产工艺与问题发现

初始生产采用标准压力淬火工艺参数,令人惊讶的是,在第一批次处理的52个零件中,淬火后立即有29个显示裂纹迹象(通过磁粉检测),回火后又发现4个裂纹零件,总废品率高达63.5%。

图2:轴承环滚道处的环形裂纹(箭头所示),经磁粉检测清晰可见。裂纹位于厚薄截面交汇处,具有典型应力集中特征。

2.3 裂纹特征分析

所有裂纹均出现在外滚道与厚截面交汇处,具有以下典型特征:环形扩展、方向一致性、深度均匀性和表面开口特征。这种一致的裂纹模式强烈表明问题源于系统性工艺因素,而非偶然缺陷。

三、工艺优化突破:脉冲模式的发现与应用

3.1 脉冲功能的引入

面对高昂的废品率,工程师尝试激活淬火机的脉冲功能。脉冲模式下,模具压力每2秒周期性释放一次(压力从满压降至接近零),允许零件在冷却收缩过程中短暂自由变形,随后重新施加压力保持几何精度。

3.2 实验结果对比

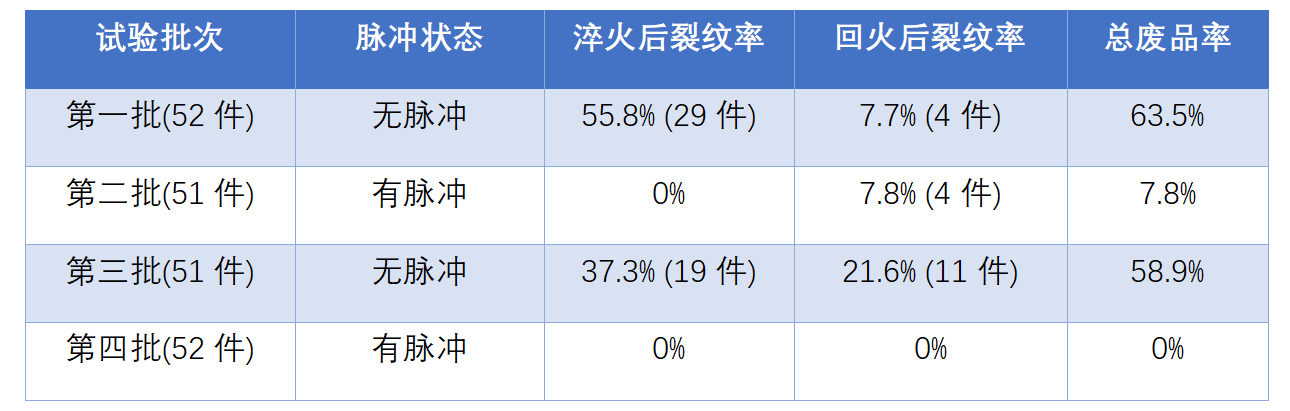

脉冲模式的引入带来了戏剧性的改善。实验数据清晰地表明:脉冲模式几乎完全消除了淬火后立即出现的裂纹,回火后的裂纹率也显著降低,实验结果具有良好的重复性。

表1:脉冲模式对裂纹率的显著影响。数据表明脉冲几乎完全消除淬火后裂纹

3.3 脉冲的力学机制

关键发现:脉冲的积极作用源于其力学机制:周期性压力释放允许零件自由收缩,缓解热应力和相变应力;压力释放减少了模具与零件间的摩擦约束;短暂的自由变形使应力重新分布,避免局部集中。

四、DANTE仿真技术:从现象到机理的深入探索

4.1 DANTE软件平台介绍

DANTE是专门为热处理工艺模拟开发的有限元分析软件,具有多物理场耦合、材料数据库、相变模型和界面处理等核心功能。它能够同时计算温度场、相变、应力应变场,为热处理工艺优化提供全面的数字仿真平台。

4.2 模型建立与参数设置

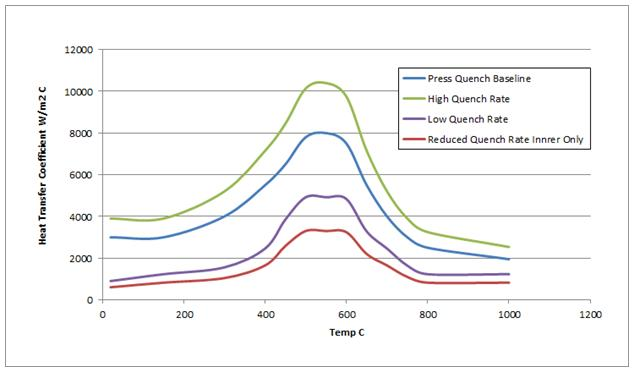

针对轴承环的仿真研究建立了二维轴对称模型,采用9,367个节点和9,188个四边形单元进行网格划分,确保关键区域(如滚道)有足够的分辨率。模型考虑了四种不同的淬火冷却强度、三种摩擦系数、三种粘附状态以及脉冲效应等关键工艺变量。

图3:四种淬火情景下的传热系数变化。绿色曲线为高淬火速率,蓝色为基准条件,紫色为低淬火速率,红色为仅内表面降速。曲线差异反映了不同冷却策略的热交换强度。

五、仿真结果深度分析:揭示裂纹形成机制

5.1 应力集中位置的精准预测

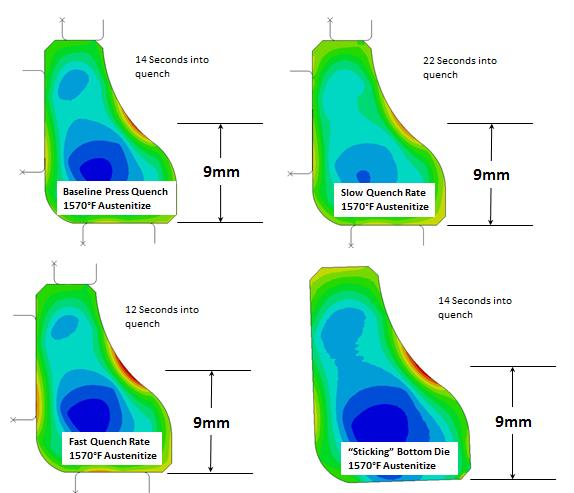

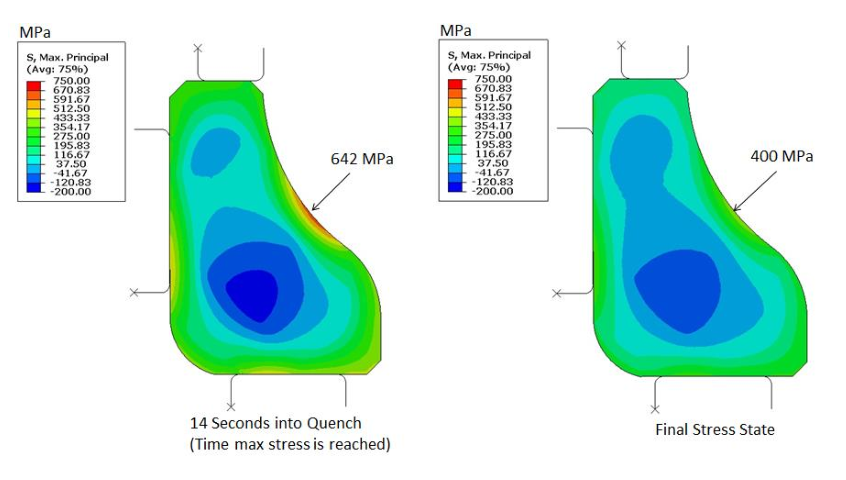

仿真结果显示,最大拉应力始终出现在外滚道距离底面9mm处,与实际裂纹位置完全吻合。这一发现验证了模型的准确性,也揭示了该位置的结构脆弱性。

图4:不同工艺条件下,最大表面拉应力均出现在外滚道同一位置(红色区域),与实际裂纹位置一致。

5.2 脉冲机制的数字验证

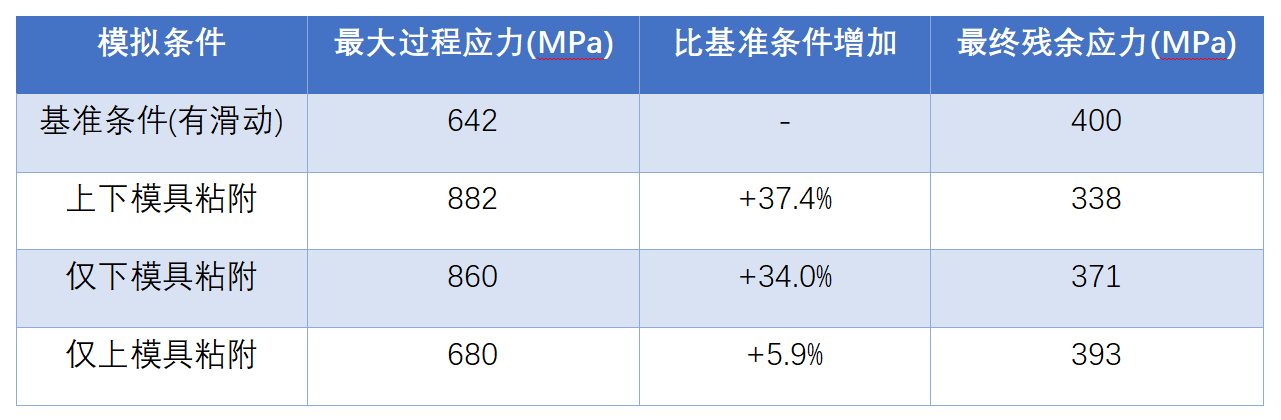

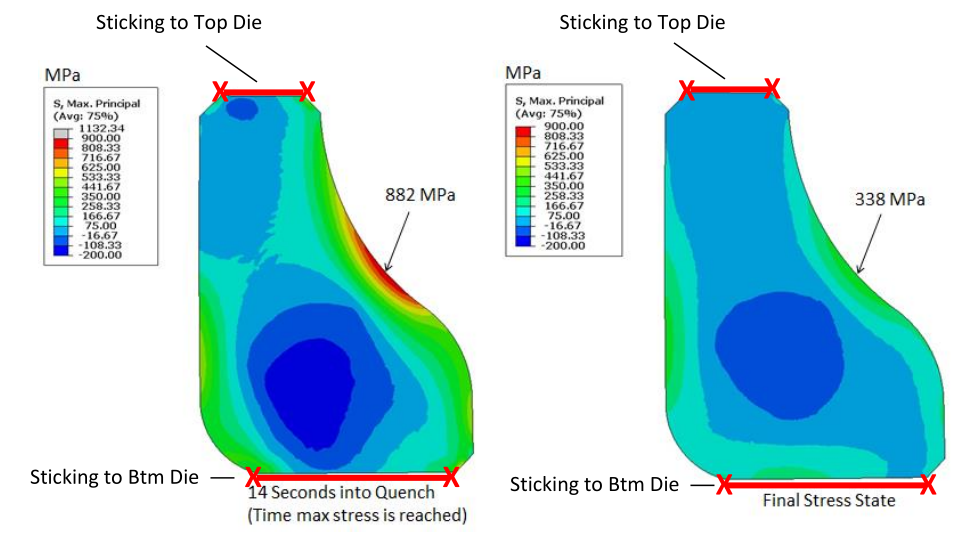

通过模拟模具"粘附"状态(即无脉冲时可能出现的模具卡死),仿真揭示了脉冲的重要性。模拟数据显示,上下模具同时粘附会导致最大过程应力达到882MPa,比基准条件增加37.4%,接近材料强度极限。

表2:模具粘附状态对应力水平的影响。下模具粘附比上模具粘附产生更大的应力增加

图5:基准模型淬火循环14s和淬火循环结束时最大主应力示意图

图6:上下模具同时粘附淬火循环14s和淬火循环结束时最大主应力示意图

5.3 淬火冷却速率的双重效应

淬火冷却速率对裂纹敏感性有显著影响,但并非简单的线性关系。提高冷却速率虽然有助于获得更高硬度,但会加剧温度梯度和相变不同步性,导致更大的热应力和组织应力。

关键数据:提高淬火速率35%会使最大过程应力从642MPa增至746MPa(+16.2%);降低淬火速率35%可将应力降至400MPa(-37.7%);仅降低内表面冷却则使外表面应力降至325MPa(-49.4%)。

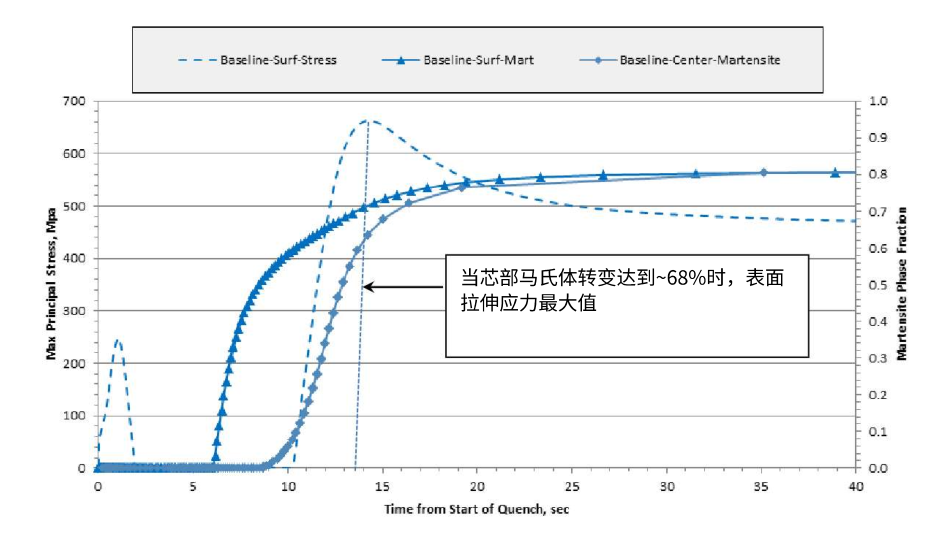

5.4 马氏体转变的时序效应

仿真揭示了淬火过程中应力发展的动态特征:当环芯部马氏体转变达到65%-70%时,表面会出现显著的瞬态拉伸应力峰值。这一现象的冶金学解释是芯部发生马氏体转变时体积膨胀约4%,但受到已硬化的表层约束,导致表层从受压状态转为受拉状态。

图7:基准工艺下,当芯部马氏体转变达到68%时,外表面拉伸应力达到峰值642MPa

六、工艺优化策略:基于仿真结果的实践指南

6.1 脉冲参数的优化设计

基于仿真结果,脉冲参数的优化应关注:脉冲频率(每2秒一次)、压力释放幅度(从4000磅降至接近零)、脉冲时序(在芯部马氏体转变开始前启动)、脉冲模式(上下模具同步脉冲)。

6.2 淬火冷却的精准调控

冷却优化策略包括:在满足硬度要求的前提下适当降低整体淬火速率;针对性地降低应力集中区域的冷却强度;创建从内到外的冷却梯度平衡相变顺序;选择蒸汽膜阶段短的淬火油减少热冲击。

核心优化策略总结

必用脉冲模式:对复杂几何零件,脉冲模式应作为标准配置而非可选功能

适度降低冷却速率:在满足硬度要求下,采用较低的冷却速率可显著降低裂纹风险

局部冷却调控:对厚薄突变区域实施差异化冷却,平衡内外冷却差异

监控模具状态:定期检查模具表面状况,维持稳定的摩擦系数

七、主要研究结论

本研究通过实验与仿真相结合的方法,系统揭示了压力淬火中裂纹敏感性的关键影响因素:脉冲模式通过周期性释放模具约束,可将最大过程应力降低240MPa以上;淬火速率提高35%会使最大过程应力增加16%以上;马氏体转变达到65%-70%时产生的应力峰值是裂纹的主要驱动因素;在常规摩擦系数范围内,摩擦对应力的影响有限(<8%)。

八、DANTE仿真的工业应用价值

DANTE仿真为热处理工艺开发提供了强大的虚拟试验平台,与传统试错法相比,可将开发周期从数周缩短至数天,试验成本降低90%以上,同时提供更全面的工艺理解和更精确的参数优化。

压力淬火中的裂纹问题曾是困扰制造业多年的技术难题,传统试错方法不仅成本高昂,且难以深入理解问题本质。DANTE热处理仿真技术的应用,为我们提供了透视这一复杂物理过程的"数字显微镜",将不可见的温度场、相变过程、应力演变可视化、可量化。随着计算能力的不断提升和仿真技术的日益成熟,热处理工艺优化将彻底告别"试错时代",进入"预测与精准控制时代"。这不仅将大幅提升产品质量和生产效率,也将为高端装备制造提供更可靠的材料基础,支撑制造业向价值链高端攀升。