一根感应淬火轴的内部,不仅藏着钢铁的硬度,更隐藏着由相变与热应力交织而成的微观世界。借助仿真,我们得以透视这一切。

感应硬化是提升汽车轴类零件表面硬度与耐磨性的关键技术,但其背后隐藏的残余应力分布,却直接影响着零件的疲劳寿命与承载能力。传统实验方法往往难以捕捉瞬态的温度场、相变过程与应力演变的复杂互动,而仿真技术正逐渐成为破解这一难题的关键工具。

本文将以一篇ASM国际会议论文中的案例为基础,介绍如何利用DANTE热处理仿真软件,结合Flux2D电磁‑热耦合分析,系统研究不同淬透性钢材在感应硬化过程中应力形成机理,并揭示其对最终零件性能的潜在影响。

01 背景挑战:感应硬化中的隐形博弈

车轴作为传递扭矩与承受载荷的关键部件,其表面硬度与芯部韧性需达到良好平衡。感应硬化通过快速加热表面形成奥氏体,随后喷射淬火形成马氏体,从而在表面获得高硬度与残余压应力,提升耐磨性与疲劳强度。

这一过程看似简单,实则隐藏着多物理场高度耦合的复杂性:电磁感应加热、瞬态热传导、奥氏体相变、淬火过程中的马氏体转变、以及因温度梯度与相变体积变化引发的应力演化。

更关键的是,钢材自身的淬透性会显著影响硬化层深度、组织组成与残余应力分布,进而决定零件在实际服役中的行为。

以往研究多聚焦于工艺参数的影响,而对材料淬透性如何与工艺互动形成最终应力状态的系统性仿真研究较少。这正是DANTE软件与Flux2D结合的用武之地。

02 仿真体系:多物理场耦合的精密推演

研究团队选取了三种典型钢材:1040、1541与4140,其淬透性依次升高。通过DANTE进行热‑相变‑应力耦合仿真,Flux2D提供感应加热的电磁‑热源输入,构建了一个从加热到淬火的完整数字化流程。

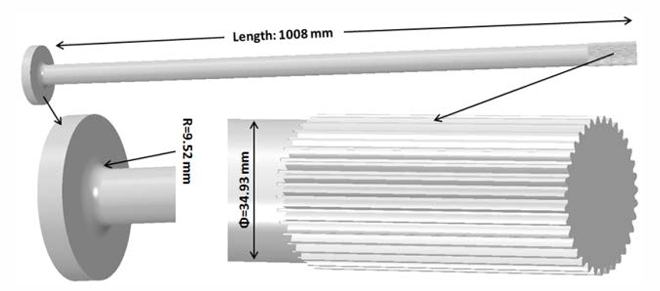

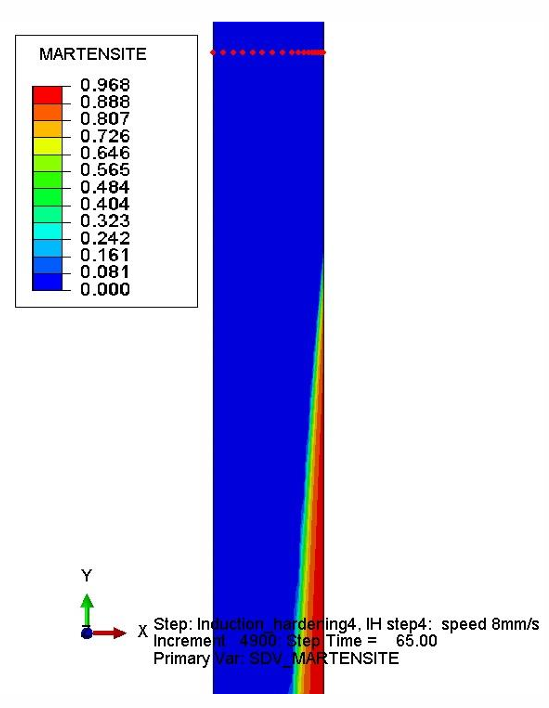

图1:车轴的简化实心几何模型

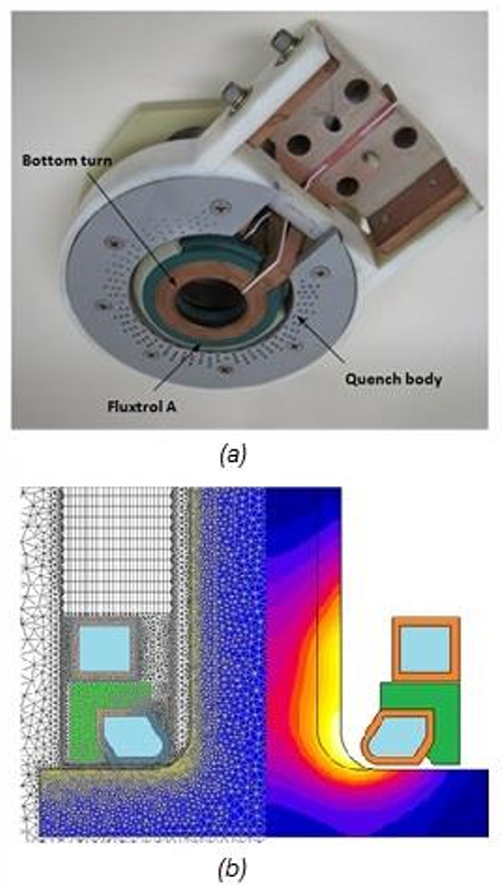

仿真对象为一根直径约34.93毫米、长度略超1米的实心轴(图1)。感应线圈以扫描方式移动,配合紧随其后的PAG喷雾淬火。图2展示了带淬火喷头的双圈扫描线圈组装模型,以及轴体在法兰区域的温度分布与有限元网格。过程中,线圈在法兰区域停留预热,随后以不同速度扫描轴身,直至完成全段淬火。

图2:(a)带淬火喷头的双圈轴扫描线圈完整组装,(b)轴(右半部)法兰区域的温度分布,以及用Flux2D建模的有限元分析网格(左半部)

仿真关键步骤包括:

将Flux2D计算得到的功率密度与时间历程映射至DANTE的热‑力学模型;

验证两个软件间温度场预测的一致性,必要时优化网格以确保数据传递精度;

跟踪整个过程中轴体各位置的温度、奥氏体分数、马氏体分数及应力随时间的变化。

该方法不仅能复现工艺过程,更能"透视"材料在每秒甚至每毫秒内的微观组织演变与应力响应,这是实验手段难以实现的。

03 相变之旅:从奥氏体到马氏体的应力记忆

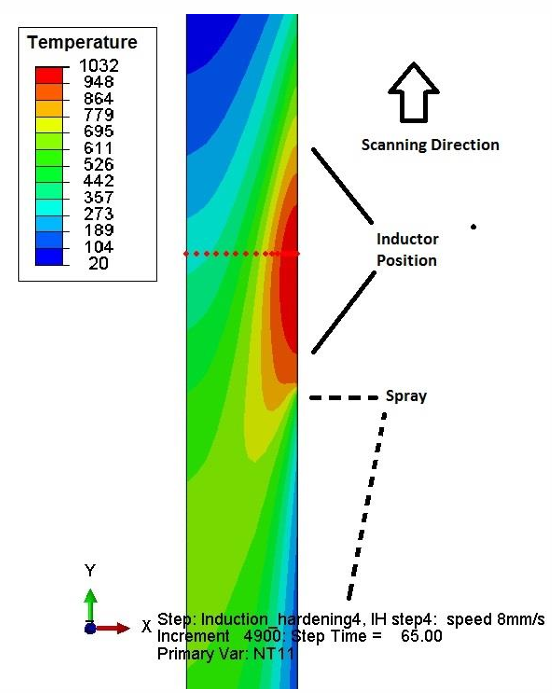

仿真结果清晰展示了感应硬化过程中典型的应力循环。图3显示了在扫描加热过程中(约81.5秒),轴截面的温度分布,加热的表面层清晰可见。

图3:扫描加热期间轴截面的温度(°C)分布。总处理时间为81.5秒。轴心线在左侧,外表面在右侧。

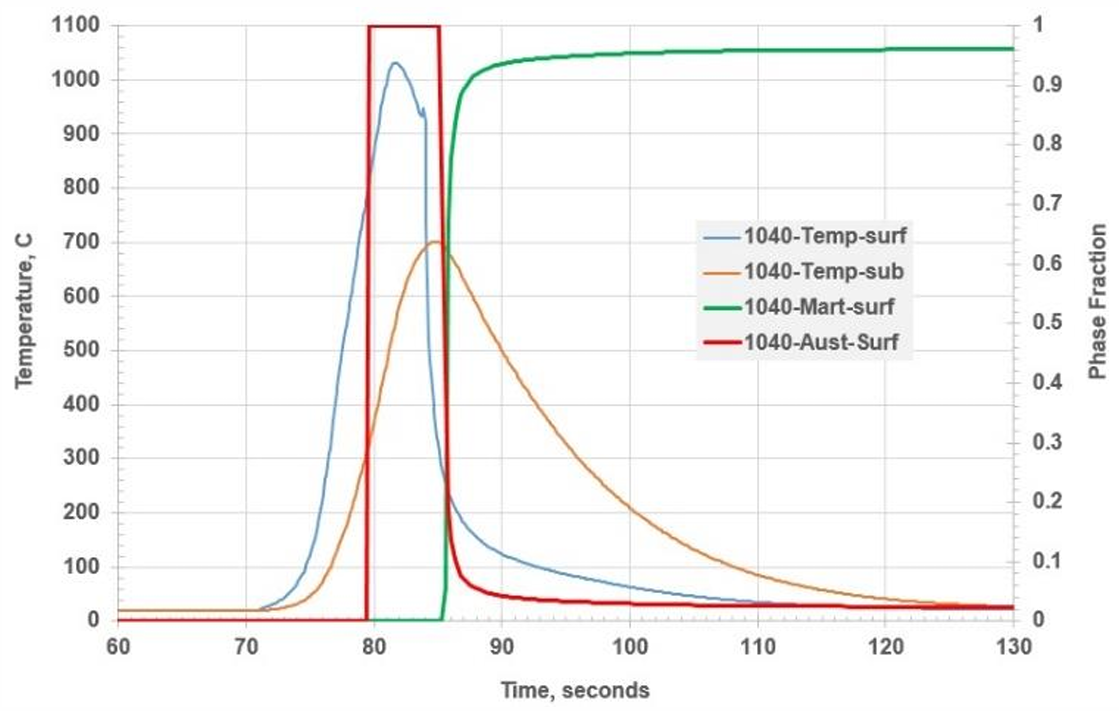

以表面节点为例,在加热初期,表层迅速升温并热膨胀,但受到温度较低的芯部约束,从而在表面产生压应力、芯部产生拉应力。

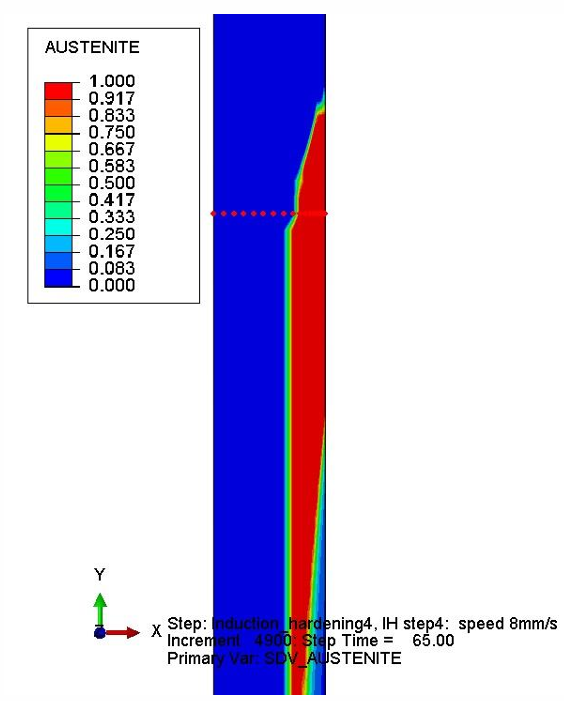

当表面温度超过Ac3并转变为奥氏体时,图4展示了1541钢在相同时刻的奥氏体分布,由于其密度高于铁素体/珠光体,会发生体积收缩,表面压应力暂时减小。

图4:1541钢轴在总工艺时间81.5秒时的奥氏体体积分数分布

随后,淬火喷雾使表面急剧冷却,先发生热收缩,应力向拉应力方向发展。然而,当温度降至Ms点以下,奥氏体开始转变为马氏体,图5显示了随之形成的马氏体层,伴随明显的体积膨胀,从而在表面再次建立起显著的残余压应力。

图5:1541钢轴在81.5秒工艺时间下的马氏体体积分数分布

此时,已经形成的马氏体硬化层会限制内部芯部在继续冷却时的收缩,进而在硬化层‑芯部界面附近诱发出较高的残余拉应力。

这正是疲劳裂纹易萌生的危险区域,尤其当零件承受外部交变载荷时,该拉应力峰值区域可能成为失效起点。

04 淬透性的角色:当马氏体不再"纯粹"

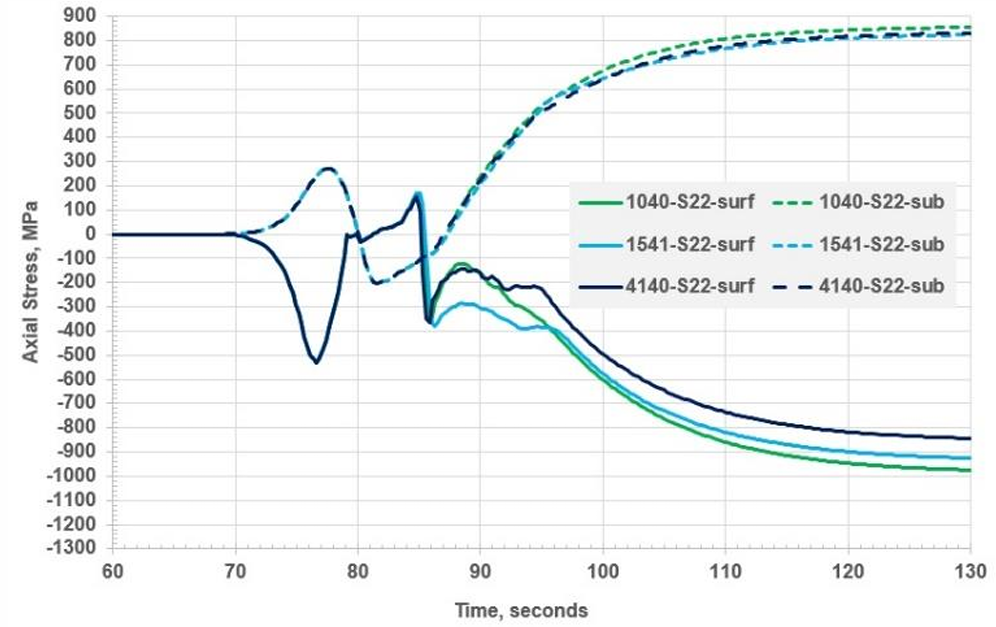

尽管三种钢采用相同的加热与淬火工艺,其最终组织与应力分布却因淬透性不同而呈现出显著差异。图6对比了三种钢在表面和次表面节点的轴向应力随时间的变化历程,显示它们经历了相似的应力循环,但最终状态有差异。

图6:表面节点和次表面节点的历史图,显示1040、1541和4140钢的轴向应力变化

图7以1040钢为例,同步展示了温度、奥氏体和马氏体分数的历史,帮助理解应力变化的驱动机制。

图7:表面节点和次表面节点历史图,显示温度、奥氏体分数和马氏体分数的演变(以1040钢为例)

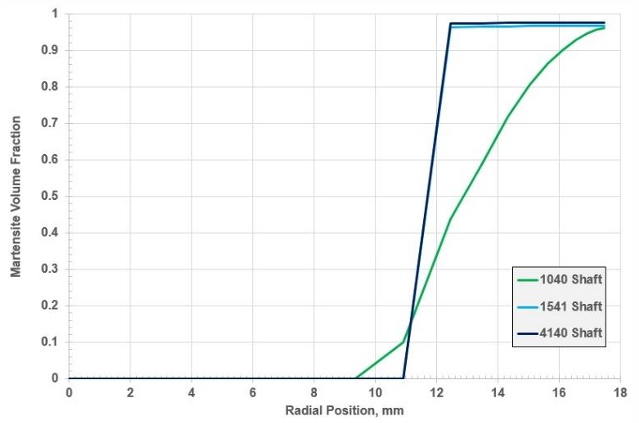

1541与4140钢因淬透性高,在喷雾冷却后,整个奥氏体化区域几乎完全转变为马氏体,形成均匀的高硬度硬化层。

而淬透性较低的1040钢,在硬化层的内侧部分(靠近芯部的位置)冷却速度不足,奥氏体未能全部转变为马氏体,而是部分转变为贝氏体等扩散型相变产物。

贝氏体转变伴随的体积膨胀效应小于马氏体转变。这一差异导致1040钢在硬化层‑芯部过渡区因相变膨胀不充分,已形成的表层马氏体所承受的压缩约束相对较小。

因此,仿真预测出一个反直觉的现象:淬透性最低的1040钢,其表面残余压应力水平反而高于淬透性更高的1541和4140钢。

然而,这并不意味着1040钢性能更优。其硬化层内部存在明显的硬度与强度梯度,且硬化层‑芯部界面附近的残余拉应力区域组织强度较低,在实际承载时可能更易萌生裂纹。

05 剖面图景:硬度与应力分布的可视化洞察

仿真输出的径向分布图直观揭示了差异。图8中的马氏体体积分数剖面显示,1541与4140钢的马氏体层更深、且分数从表面至内部近乎保持在1.0,直至急剧下降。

图8:1040、1541和4140钢轴截面中预测的马氏体体积分数分布。1040钢在马氏体表层下具有扩散相(贝氏体等)

1040钢的马氏体分数在距表面一定深度后便开始下降,在更深处被贝氏体等组织替代。图9清晰预测了1040钢轴在最终状态下的相分布,可见马氏体硬化层内侧存在贝氏体。

图9:1040钢轴在指定轴向位置的最终相组成预测,显示马氏体、贝氏体等相的分布

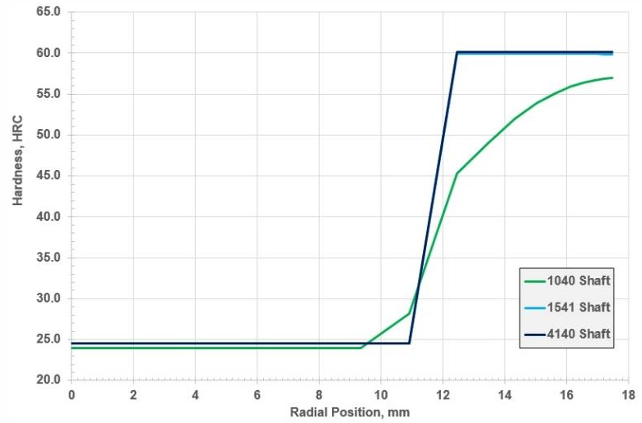

相应的,其硬度剖面(图10)也显示出更为平缓的下降趋势,而非高淬透性钢材的"硬化层"特征。

图10:感应硬化轴中段截面的硬度分布预测

轴向残余应力分布进一步表明,三种钢的表面压应力值接近,但从压应力向拉应力过渡的剧烈程度不同。

高淬透性钢材的应力梯度更陡峭,拉应力峰值更靠近表面硬化层结束的位置;而1040钢的应力过渡更为平缓,拉应力峰值区域更宽、且位置相对更深。

这种"陡峭"与"平缓"的差异,直接影响着零件在循环载荷下应力集中的程度,进而左右其疲劳寿命。

06 性能关联:从仿真预测到工程启示

本研究通过DANTE仿真揭示了一个核心规律:在相同的感应硬化工艺下,钢材淬透性不仅决定硬化层深度与组织均匀性,更通过影响相变顺序与体积变化,深刻改变了残余应力的幅值与分布形态。Fffff

高淬透性钢材能形成深而均匀的马氏体硬化层,建立起"硬壳‑韧芯"的理想结构,但其硬化层‑芯部界面应力梯度大,对界面处的组织完整性及夹杂物等因素更为敏感。

低淬透性钢材虽可能因形成部分贝氏体而获得更高的表面压应力,但其硬化层强度梯度大,过渡区组织强度低,在承受高载荷时,裂纹可能更易在强度较弱的亚表层萌生与扩展。

这对材料选择与工艺设计具有明确指导意义:对于承受高应力、高疲劳载荷的轴件,应优先选用淬透性足够的钢材,以确保获得完整、高强的马氏体层,并应优化工艺以适度控制硬化层‑芯部界面的应力集中。

对于强调经济性的应用,若选用低淬透性钢材,则可能需要通过调整加热模式、淬火强度或引入后续回火工艺,来优化其应力分布与组织性能匹配。

本研究案例是DANTE软件在热处理数字化与智能化应用中的一个缩影。随着计算材料科学与工业软件的持续发展,热处理正从一门"经验技艺"向"可计算、可预测、可优化"的精确工程学科演进。以DANTE为代表的仿真工具,正是实现这一转型的核心引擎。