在现代航空航天传动系统领域,齿轮的弯曲疲劳性能直接决定了动力传输系统的可靠性与服役寿命。随着直升机传动系统对功率密度要求的不断提升,如何在保持现有齿轮箱接口不变的前提下实现传动能力的跨越式提升,成为摆在工程师面前的重大挑战。本文将深入解析一项基于DANTE热处理仿真技术的创新研究,展示如何通过工艺仿真与物理实验相结合的系统工程方法,显著提升渗碳Pyrowear 53航空齿轮的弯曲疲劳强度。

一、背景:航空齿轮高功率密度设计的现实挑战

现代旋翼飞行器传动系统正面临着前所未有的功率密度提升压力。传统解决方案往往通过增大齿轮模数、优化齿形设计或采用更高级别的材料来实现性能提升,但这些方法不可避免地带来重量增加和接口变更的连锁反应。

美国陆军旋翼机部队在推进舰队现代化进程中明确提出:必须在保持现有变速箱接口的前提下,实现主变速箱功率密度的大幅提升。这一苛刻要求将技术突破口指向了热处理工艺的创新优化。

研究表明,通过精确控制热处理过程中的相变行为和残余应力分布,特别是在齿轮表面引入深度可控的残余压应力场,可显著改善齿轮的弯曲疲劳性能。这一技术路径为在不改变齿轮几何设计的条件下实现性能跃升提供了可能。

二、材料特性与仿真平台:构建精准的数字化热处理模型

2.1 Pyrowear 53渗碳齿轮钢的材料特性

Pyrowear 53作为一种先进的高淬透性齿轮钢,在航空传动系统中具有广泛应用。其核心特性包括:

卓越的淬透性:即使在大截面尺寸下也能保证心部形成马氏体组织

优异的渗碳响应:能够形成梯度合理的碳浓度分布和硬度分布

相变特性稳定:对扩散型相变具有强抵抗力,铁素体/珠光体鼻部出现在704℃

明确的相变温度:芯部马氏体起始温度为510℃,渗碳表层马氏体起始温度为130℃

研究中,Pyrowear 53被渗碳至四种碳水平(0.1%、0.3%、0.5%、0.8%),以系统评估碳含量对相变行为和力学性能的影响。

2.2 DANTE热处理仿真平台的技术优势

DANTE作为专业的热处理仿真软件,其技术架构具有以下突出特点:

多物理场耦合能力:实现热传导、相变动力学与应力变形的完全耦合分析

精密材料模型:包含率相关与率无关屈服、运动硬化与各向同性硬化、恢复效应等复杂力学行为

完整的相变动力学:通过微分方程组描述扩散型相变(奥氏体→铁素体、珠光体、贝氏体)和非扩散型相变(奥氏体→马氏体)

工艺路径灵活性:能够模拟渗碳、淬火、低温处理、回火等完整热处理流程

三、系统研究方法:从试样级验证到齿轮级应用

研究采用分阶段递进策略,确保技术方案的可靠性和工程适用性。

3.1 第一阶段:可行性评估与基础数据建立

试样设计与制备:

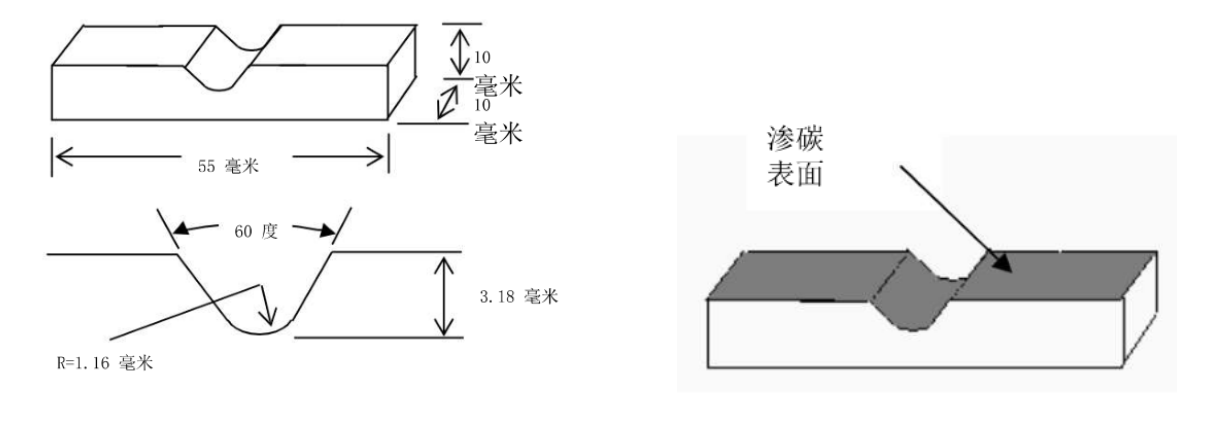

采用改进的"V型缺口"试样(夹角60°,根部半径1.16mm),精确模拟齿轮齿根应力集中特征

试样长度方向与棒材轧制方向一致,确保材料各向异性的一致性

创新性地采用局部渗碳策略:仅对缺口顶部进行渗碳,侧面和底面通过镀铜掩蔽

图1:V型缺口试样设计与局部渗碳示意图

工艺路线设计:

传统油淬工艺作为基准对比

强化淬火(Intensive Quenching, IQ)作为优化工艺

渗碳目标:表面碳含量0.80%,有效硬化层深度0.5mm

测试矩阵:

三点弯曲疲劳测试:每组18个试样,应力比R=0.1

残余应力表征:采用X射线衍射结合逐层电解抛光技术,测量深度至1.2mm

组织与硬度分析:金相检验、显微硬度梯度测量

3.2 仿真与试验的对比验证

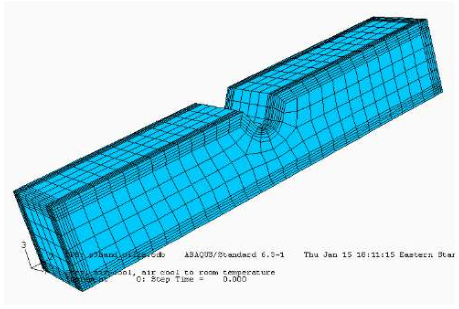

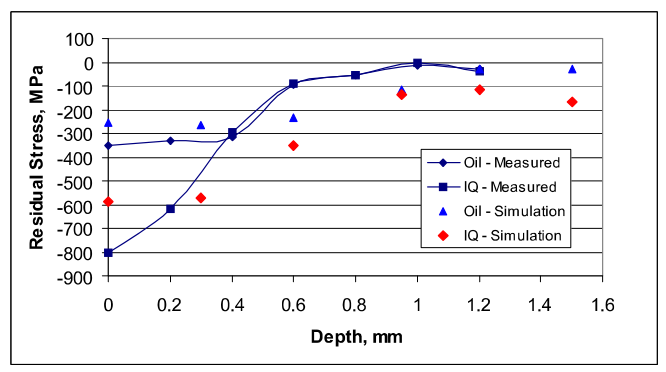

DANTE仿真准确预测了不同淬火工艺下的残余应力分布和硬度梯度。测试样件的有限元模型网格模型如图2所示。仿真结果与X射线测量数据表现出高度一致性,验证了模型的可靠性,对比结果如图3和图4所示。

图2:测试样件的有限元网格模型

图3:仿真结果与实测硬度对比

图4:仿真结果与实测残余应力对比

3.3 第二阶段:工艺灵敏度分析与优化

初步试验中观察到的数据分散性促使研究团队对工艺参数进行深入的灵敏度分析。利用DANTE软件,系统评估了10个关键工艺变量,重点考察了:

淬火介质流动特性:流速、流向、均匀性

时间参数:全流建立时间、淬火持续时间

几何因素:试样取向、夹具设计

研究发现:

全流建立时间必须在1.0秒内完成,否则表面残余压应力将下降超过30%;

流动方向对残余应力分布的均匀性具有决定性影响;

夹具热质量对初始冷却速率有显著影响。

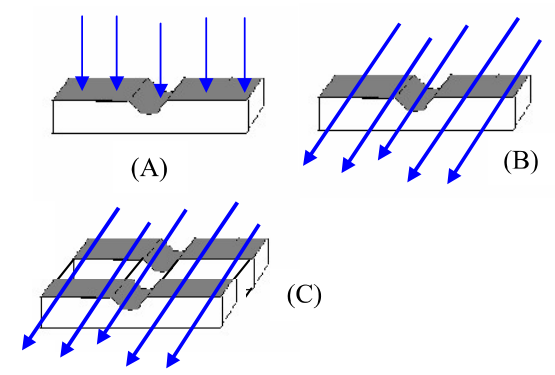

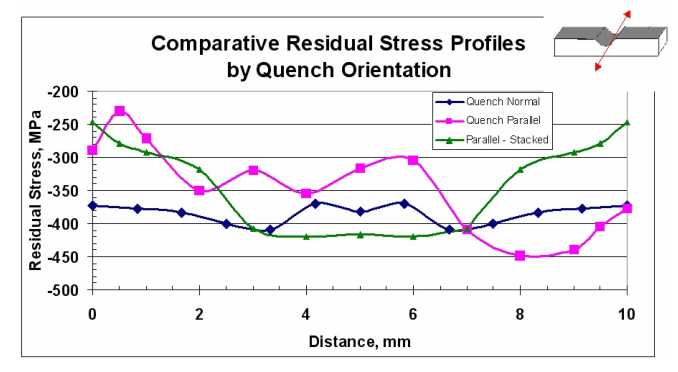

基于仿真结果,研究团队设计了三种淬火方案,如图5所示:

A:法向流动(流向垂直于缺口面)

B:平行流动(流向平行于缺口长度方向)

C:堆叠配置(多个试样并行处理)

图5:三种淬火方案示意图

仿真结果表明,配置A在缺口区域产生最均匀、最深层的残余压应力分布,预计将获得最优的弯曲疲劳性能,如图6和图7所示。

图6:三种淬火方案残余应力仿真计算结果对比

图7:三种淬火方案的截面残余应力云图

四、研究成果:量化评估性能提升效果

4.1 弯曲疲劳性能的显著提升

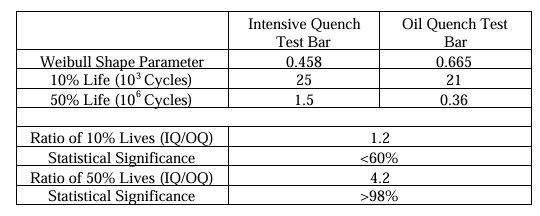

通过系统的三点弯曲疲劳测试,获得了令人振奋的结果:

在50%寿命水平下,强化淬火试样的疲劳寿命达到油淬试样的4.2倍,统计置信度达98%

在10%寿命水平下,提升比例为1.2倍,置信度为60%

数据分散性显著降低:Weibull形状参数从油淬的0.665提升至强化淬火的0.458,表明工艺稳定性得到改善

图8:优化后的弯曲疲劳数据对比

4.2 残余应力场的深度优化

X射线残余应力分析证实:

强化淬火在缺口根部引入了更深、更高的残余压应力场

最大压应力从油淬的-490MPa提升至强化淬火的-700MPa

有效压应力深度从约0.8mm延伸至1.5mm,超过了渗碳层深度

4.3 全尺寸齿轮的验证与应用

在第二阶段研究中,优化后的强化淬火工艺被应用于全尺寸正齿轮(齿数40,模数10,压力角20°)。单齿弯曲疲劳测试结果显示:

强化淬火齿轮的极限循环载荷从油淬的1650磅提升至1825磅

齿根区域的残余压应力显著增加,特别是在齿根中心位置从320MPa提升至620MPa

复合应力分析表明,强化淬火齿轮在载荷下的亚表面拉伸区体积显著减小,延缓了疲劳裂纹的萌生与扩展

图9:齿根位置残余应力对比

五、工程启示与推广应用价值

本研究不仅证实了强化淬火在提升齿轮弯曲疲劳性能方面的有效性,更重要的是展示了热处理仿真技术在工艺优化中的核心价值:

精准预测能力:DANTE软件能够准确预测复杂几何形状零件的残余应力分布和相变行为;

工艺优化效率:通过虚拟试验减少物理试错次数,大幅缩短开发周期;

质量控制前移:在工艺设计阶段识别敏感参数,制定有效控制策略;

知识沉淀载体:构建企业专属的热处理工艺知识库。

该技术方法已展现出在更广泛工程领域的应用潜力:

重载齿轮箱:风电、船舶、矿山机械等高负载传动系统

精密零部件:轴承、滚珠丝杠、凸轮轴等要求高疲劳性能的零件

新材料开发:辅助新型合金钢的热处理工艺制定

参考文献

[1] Kobasko, N.I., "Intensive Quenching Methods for Steel Parts"

[2] Ferguson, B.L., "Predicting Heat Treatment Response of Carburized Steel Components"

[3] DANTE Simulation Software User's Guide & Technical Reports

[4] Carpenter Technology Corporation. Pyrowear 53 Technical Data Sheet