裂纹从不是偶然,而是应力在“说话”。仿真,让我们第一次听懂了它的语言。

“表面硬度达标了,但辊子用了没多久就出现微裂纹。”“淬火工艺调了又调,开裂问题依然反复出现。”“到底是扫描速度问题,还是预热不足?我们只能靠经验猜...”

这些困扰是否似曾相识?在钢制工作辊感应淬火过程中,裂纹问题犹如幽灵般难以捉摸。传统的“试错-改进”方法不仅成本高昂,周期漫长,更难以触及问题的核心——残余应力分布。

今天,我们将通过DANTE热处理仿真软件,带您直击淬火过程中的应力演化真相,找到工艺优化的科学路径。

一、裂纹的背后:看不见的应力在“作祟”

感应淬火通过在工件表面形成马氏体硬化层来提升耐磨性和疲劳强度。理想的淬火效果不仅需要足够的表面硬度,更需要在表面形成有益的压应力场来抑制裂纹萌生。

然而,表面压应力必须由材料内部的拉应力来平衡。如果这个拉应力峰值过高,或者位置过于靠近表面,就会成为裂纹的“策源地”。在轧辊的恶劣工况下,任何潜在的应力风险都可能导致早期失效。

问题的关键在于:我们如何预知这些看不见的应力?

二、DANTE仿真:让应力演化过程“透明化”

DANTE是一款专业的热处理工艺仿真软件,能够精确模拟淬火过程中的温度场、相变场和应力场的耦合变化。它就像一台“时间显微镜”,让我们能够:

预见不同工艺参数下的微观组织演变

量化过程和残余应力的大小与分布

评估裂纹风险并提前进行工艺优化

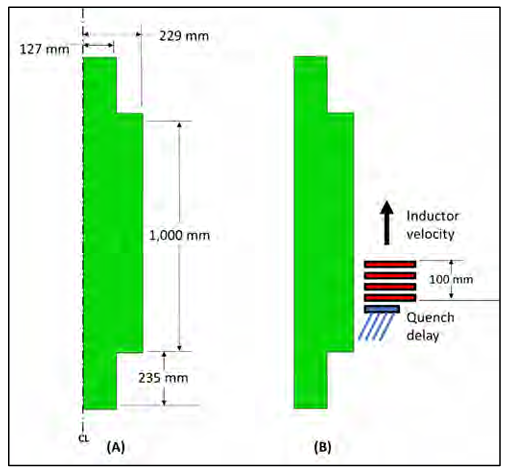

在本案例中,我们对一台直径458mm、长度1000mm的钢制工作辊进行了系统的感应淬火仿真分析,重点探究了扫描速度、预热温度和淬火延迟时间三大关键参数对应力状态的影响。

图1:工作辊几何模型与感应淬火工艺示意图

三、应力真相:仿真发现的四大关键洞察

洞察一:无预热方案存在高风险应力集中

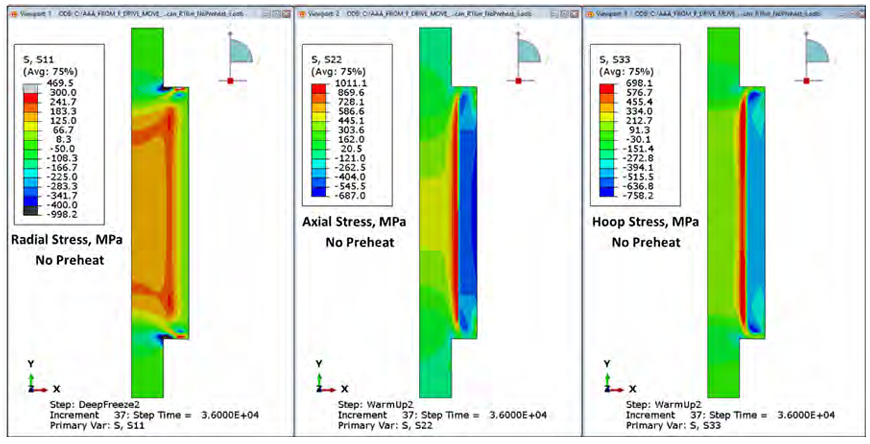

在无预热、扫描速度5 mm/s的基准方案中,仿真结果揭示了潜在的风险:

表面压应力:约600 MPa(有益)

次表层拉应力:轴向高达1000 MPa,环向700 MPa(危险!)

图2:基准模型(无预热方案)的残余应力分布(显示高拉应力区)

DANTE清晰地指出:虽然表面硬度达标,但过渡区的高拉应力就像一颗“定时炸弹”,任何材料缺陷都可能在此处成为裂纹起源。

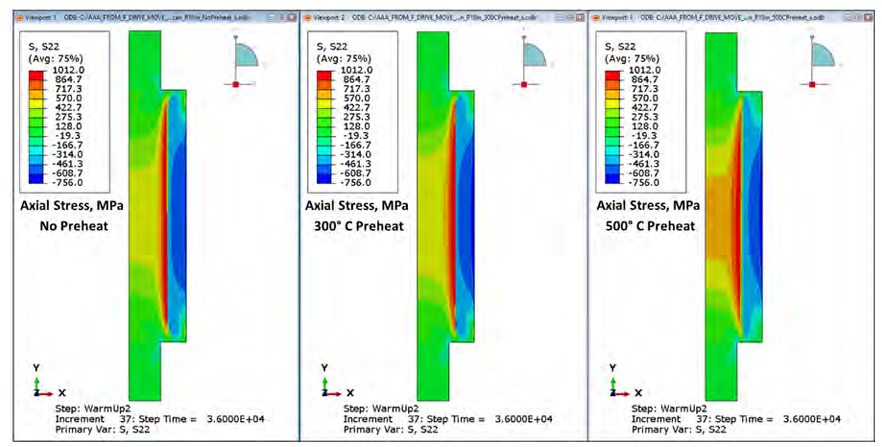

洞察二:预热是降低拉应力的有效手段

对比300°C和500°C预热与无预热方案的结果发现:

预热显著降低了外壳与芯部之间的热梯度

过渡区拉应力峰值明显下降

表面压应力状态得到改善

图3:不同预热温度下的轴向残余应力对比

仿真启示:预热如同给轧辊“热身”,让材料在淬火时能更温和地应对剧烈的温度变化,有效缓解应力集中。

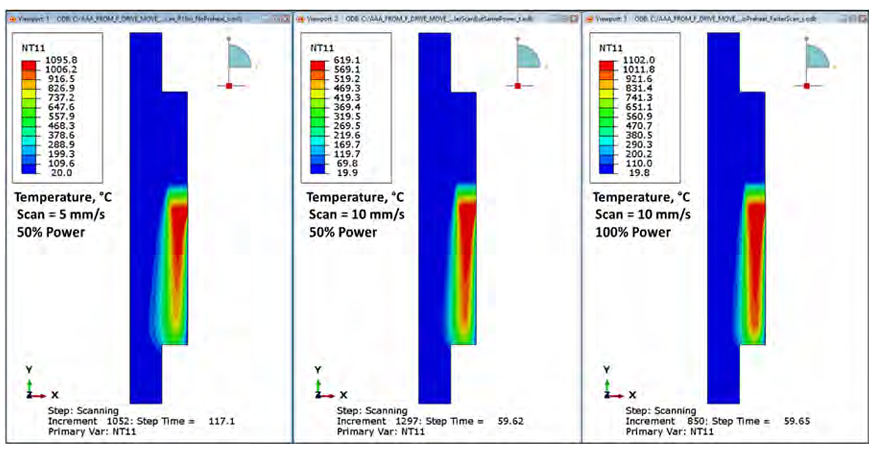

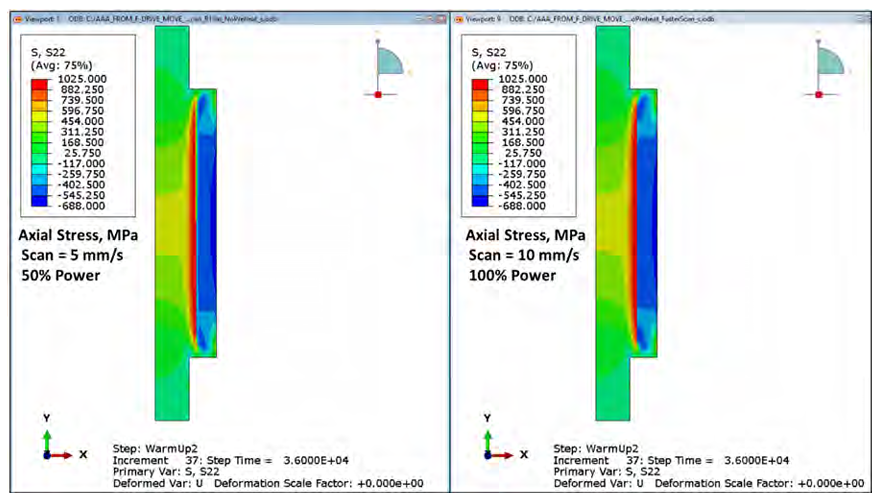

洞察三:扫描速度需与功率精准匹配

将扫描速度从5 mm/s提升至10 mm/s时发现:

若不调整功率,表面温度无法达到奥氏体化温度

通过同步提升功率,可实现相近的硬化效果

调整功率后,残余应力分布基本一致

图4 扫描速度与功率匹配对温度场的影响

图5:扫描速度与功率匹配对应力场的影响

工艺指导:单纯追求速度毫无意义,速度与功率的协同优化才是关键。仿真可以帮助我们找到最佳平衡点。

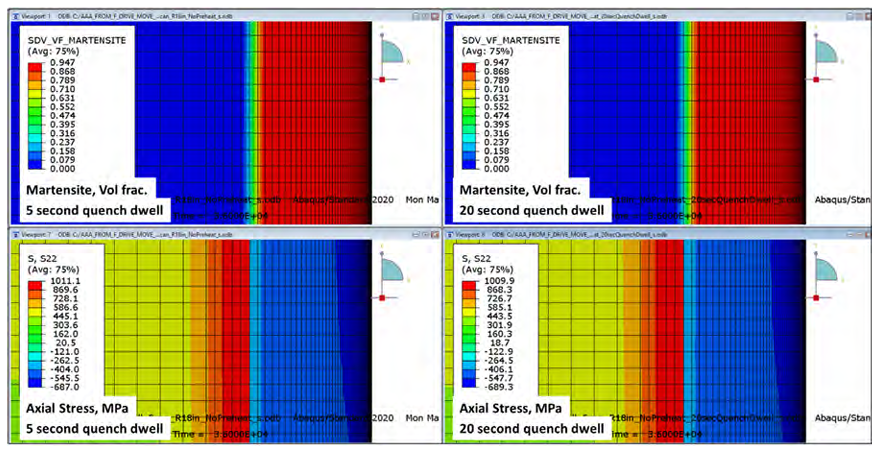

洞察四:淬火延迟时间对深层硬化影响有限但需精确控制

淬火延迟时间(即加热结束与淬火开始之间的时间延迟)是感应淬火中一个常被忽视但至关重要的参数。通过DANTE仿真,我们深入分析了不同延迟时间对工作辊淬火效果的影响。

研究对比了5秒(基准模型)和20秒两种淬火延迟时间的工艺效果:

图6:不同淬火延迟时间下的马氏体相分数与轴向应力分布

关键发现:对于本案例中70mm的深层硬化要求,淬火延迟时间从5秒增加到20秒并未产生显著影响。这是因为:

深层硬化所需的热能已经充分渗透

热梯度相对较缓,延迟时间变化不足以改变热传导路径

重要启示:淬火延迟时间的影响与硬化层深度密切相关。对于深层硬化(如70mm)的工作辊,延迟时间在合理范围内变化影响有限;但对于浅层硬化(几毫米级别)的零件,几秒钟的差异就可能决定工艺成败!

四、优化路径:基于仿真的工艺设计方法

基于DANTE的仿真分析,我们总结出以下优化路径:

应力优先原则:不能只关注硬度指标,必须将应力分布作为核心评价标准;

预热必不可少:针对大型工件,300-500°C的整体预热可有效降低裂纹风险;

参数协同优化:扫描速度、功率、预热温度应作为一个系统进行整体优化;

差异化对待:淬火延迟时间对深层硬化影响较小,但对浅层硬化极为敏感。

五、结语:从“经验摸索”到“科学预见”

对于钢制工作辊的感应淬火,裂纹问题不再是无法破解的“玄学”。通过DANTE仿真,我们能够:

揭示隐藏在零件内部的应力真相

量化每个工艺参数对最终结果的影响

预见不同方案下的产品质量与性能

仿真技术正将热处理从一门“经验艺术”转变为“数据科学”,让工程师能够在虚拟世界中探索无限可能,在物理试验前就锁定最优方案。

这不仅节省了无数的时间和金钱,更重要的是,它让我们造出的每一个轧辊,都更加可靠、耐用。

本文基于Justin Sims等人发表于第四届国际铸锭轧锻会议的论文《基于仿真的钢制工作辊感应淬火工艺设计》整理,仿真软件DANTE由DANTE Solutions, Inc. 提供。