引言

热轧机工作辊是钢铁生产中的关键部件,其性能直接影响轧制效率和产品质量。工作辊在高温、高压和循环载荷的恶劣环境下工作,表面容易发生磨损、热疲劳和裂纹。通过淬火处理,可以在辊面形成高硬度的马氏体组织,并引入表面压应力,有效抵抗外部载荷和磨损。本文将基于DANTE热处理仿真软件,深入分析热轧工作辊淬火过程中的硬化响应特性。

一、研究背景与目标

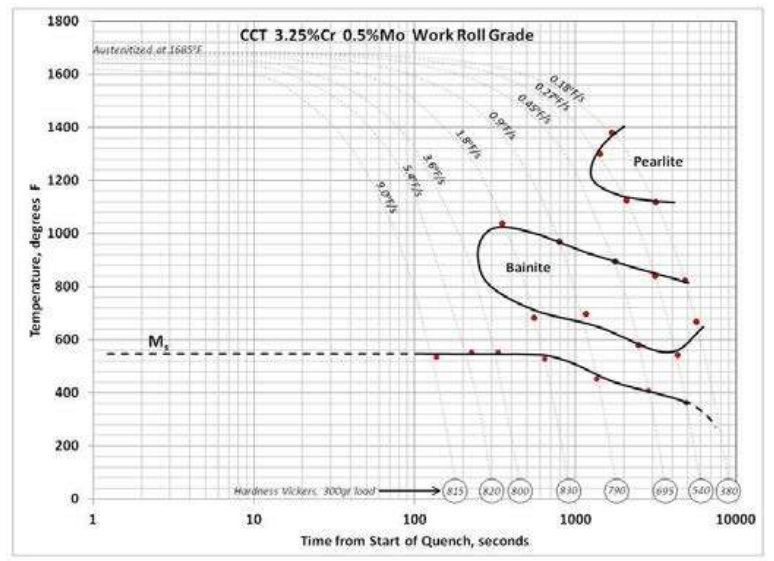

热轧工作辊通常采用高碳高铬合金钢制造,常见成分为3.25%Cr-0.50%Mo-0.73%C。这类钢种具有较高的淬透性和耐磨性。工作辊的热处理通常包括预热、奥氏体化加热、淬火和回火等步骤。通过控制奥氏体化深度和冷却速率,可在辊面形成马氏体层,从而获得所需的表面压应力和高硬度。

图1:3.25%Cr合金钢的连续冷却转变(CCT)曲线,显示了不同冷却速率下的相变行为

二、仿真模型与工艺设置

1. 轧辊几何与材料特性

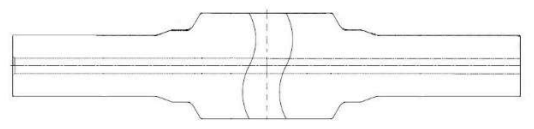

研究对象为典型的热带钢轧机工作辊,辊身总长度4400 mm,工作部分长度2080 mm,辊身直径612 mm,中心设有88 mm孔径的通孔。这种空心设计不仅减轻了辊身重量,更重要的是为热处理过程中的内部冷却提供了通道。

图2:工作辊几何形状示意图

2. 热处理工艺参数

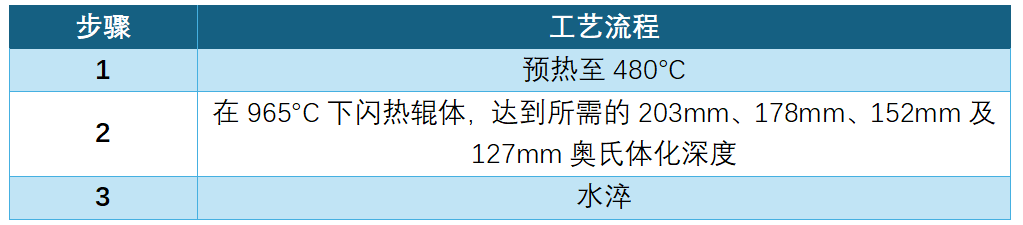

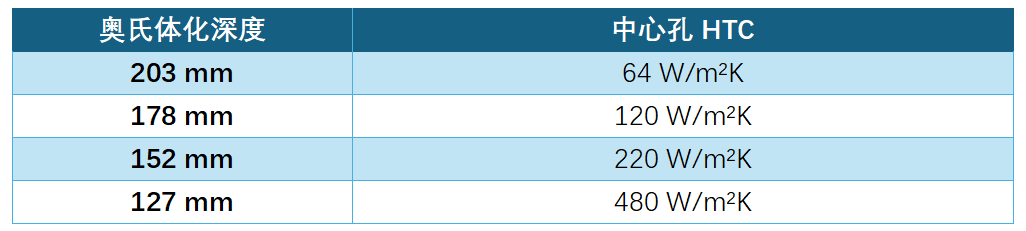

工艺流程严格按照工业实践设置:

表1:工作辊的一般热处理工艺顺序

通过调整中心孔冷却强度控制奥氏体化深度:

表2:闪热过程中辊孔以达到所需奥氏体化深度的内部对流传热系数设置

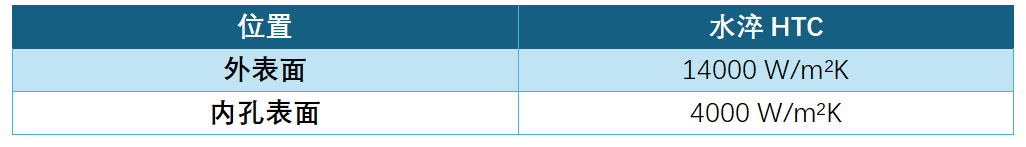

表3:淬火过程中施加在辊体上的水淬对流换热系数

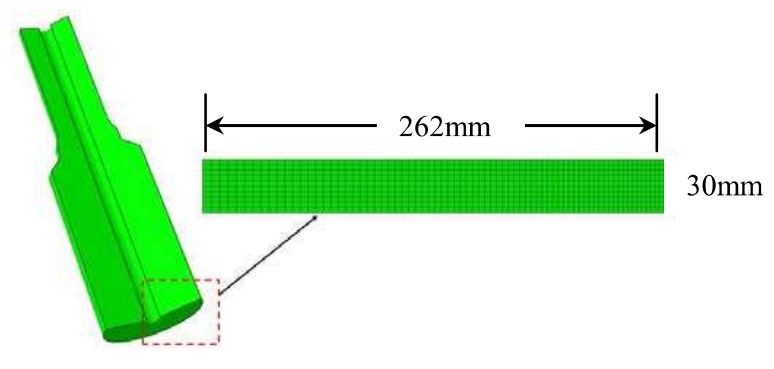

图3:DANTE软件中建立的二维轴对称有限元网格模型

三、仿真结果与深入分析

1. 硬度与马氏体分布特征

仿真结果显示,在所有四种奥氏体化深度条件下,50%马氏体深度均保持在90mm左右。这一现象表明,在淬火冷却条件一致的情况下,马氏体硬化层深度对奥氏体化深度不敏感。这意味着淬火冷却过程是控制马氏体层深度的主要因素,而奥氏体化深度主要影响残余应力的分布。

马氏体体积分数曲线显示,从表面到心部,马氏体含量逐渐降低。在表面区域,马氏体含量达到95%以上,随着深度增加,逐渐转变为马氏体、贝氏体和珠光体的混合组织,最终过渡到完全珠光体基体。这种组织梯度分布提供了从高硬度表面到韧性心部的平稳过渡,有利于提高工作辊的整体性能。

2. 残余应力分布规律

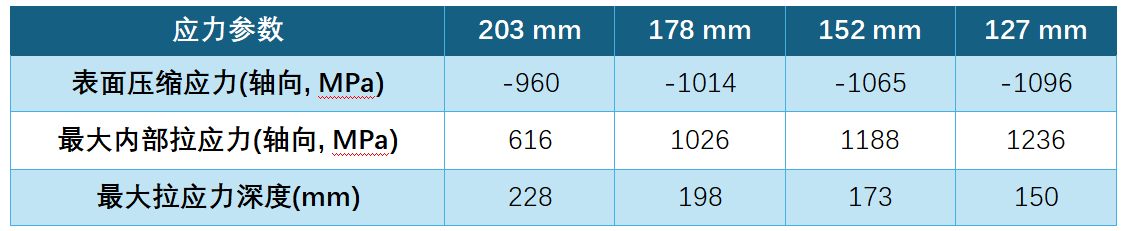

表4:四种不同奥氏体化深度的DANTE轧辊模型的汇总应力结果

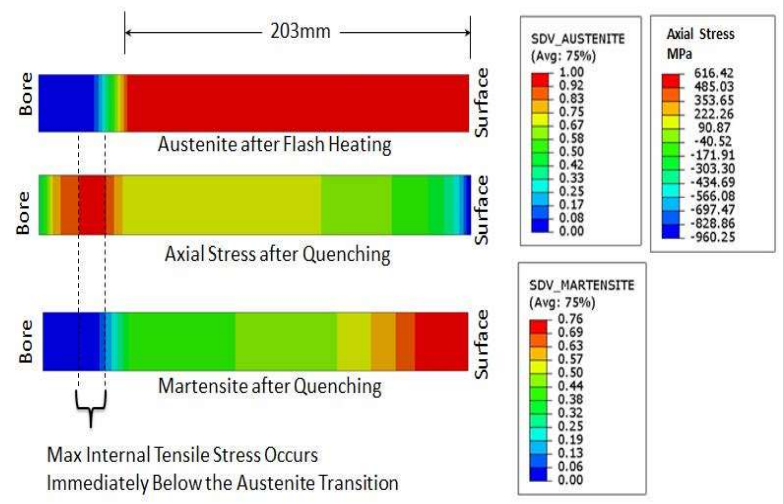

3. 复合等值线分析与应力-组织关系

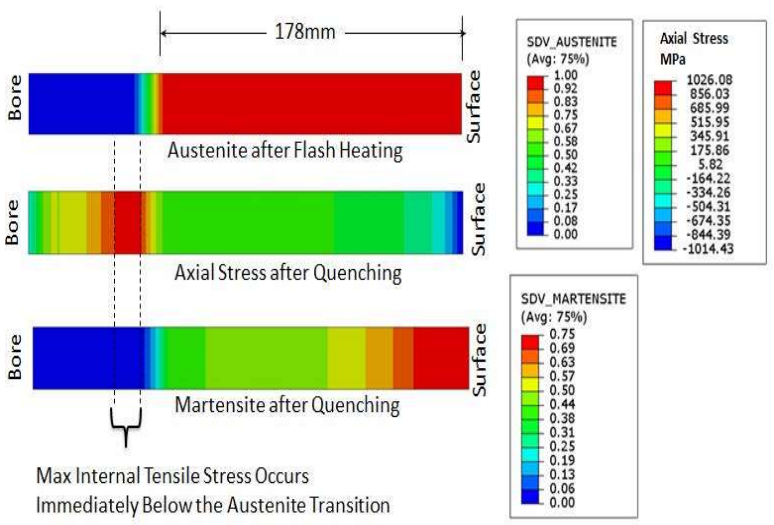

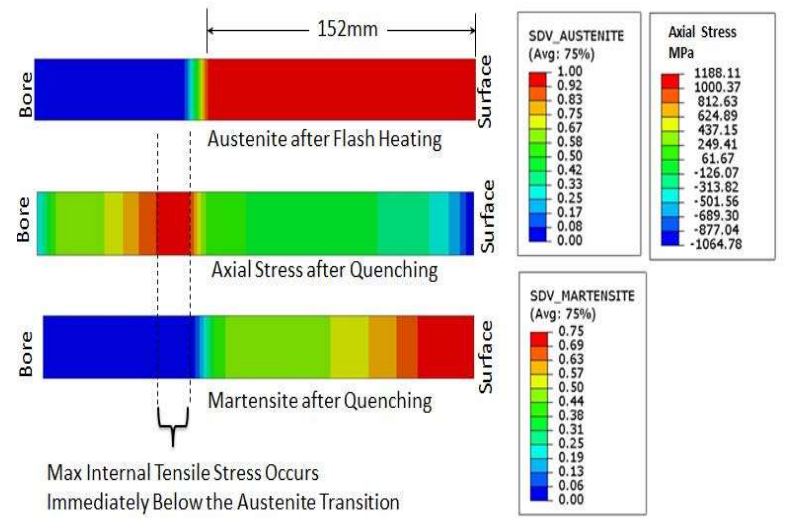

通过复合等值线图可以清晰地观察到残余应力与微观组织之间的对应关系。等值线图在为反应拉应力位置与奥氏体化深度之间的关系提供视觉线索方面很有价值。

图4:203mm奥氏体化深度下的复合等值线图,显示淬火后轴向应力和马氏体相分数剖面

图5:178mm奥氏体化深度下的复合等值线图,显示淬火后轴向应力和马氏体相分数剖面

图6:152mm奥氏体化深度下的复合等值线图,显示淬火后轴向应力和马氏体相分数剖面

等值线分析表明,随着奥氏体化深度的减小,表面压缩应力的增加伴随着内部拉伸反应力的增加,该应力向内向孔径中半径移动。这种应力分布的变化直接影响了工作辊的疲劳性能和服役寿命。

四、机制分析与讨论

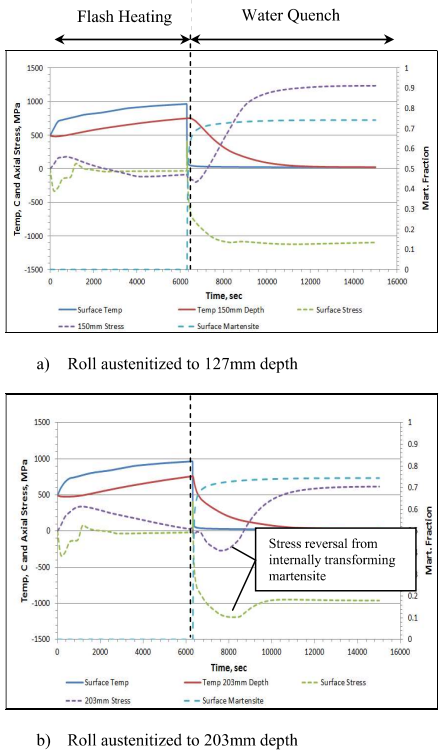

残余应力的形成是热应变和相转变应变的组合作用结果。随着轧辊冷却,奥氏体化区域加热的夹心体完全收缩。奥氏体化的转变将产生马氏体、贝氏体和珠光体的组合。马氏体转变导致体积膨胀。这将使锻压区域处于压缩状态。同时,轧辊珠光体在热收缩作用下会收缩。然而,该收缩芯体的体积将更直接地随奥氏体化深度而变化。收缩的芯体起到外壳的内拉的作用,同时也起到增加表面压缩的作用。

图7:127mm和203mm深度奥氏体化孔辊之间的温度、应力和马氏体演变比较

从图中可以清楚地看到更大的奥氏体化深度对减少203mm奥氏体化轧辊的表面压缩的影响。膨胀的马氏体转变温度越深,起到逆转最初引起的表面压缩的作用。对于127mm深度的奥氏体化孔辊,内部马氏体体积不足以产生应力反转,因此保持较高的表面压缩应力。

五、结论与工程应用

本研究通过DANTE软件成功模拟了热轧工作辊的热处理过程,得出以下重要结论:

DANTE软件能够准确预测热轧辊热处理过程中的温度、相变和应力演变,与工业实测吻合良好;

奥氏体化深度是控制表面压应力和内部拉应力的关键因素,浅层奥氏体化(127mm)可获得更高的表面压应力(-1096MPa),深层奥氏体化(203mm)可降低内部拉应力(616MPa);

应力由同时作用的热应变和相变应变组合控制,需要结合热和相转变应变合金和机械效应的工艺建模来理解关键的过程敏感性;

50%马氏体深度在所有情况下均保持恒定的90mm,表明淬火冷却条件是控制硬化层深度的主要因素。

这些发现对热轧工作辊的热处理工艺设计具有重要指导意义。在实际生产中,需要根据工作辊的具体使用条件和性能要求,优化奥氏体化深度。对于表面磨损为主要失效形式的情况,可以选择较浅的奥氏体化深度以获得更高的表面压应力和耐磨性。对于疲劳裂纹扩展为主要关注点的情况,可能需要选择较深的奥氏体化深度以降低内部拉应力,提高抗疲劳性能。

DANTE这类高级热处理仿真工具为工程师提供了在虚拟环境中测试多种工艺方案的能力,大大减少了实物试验次数,缩短了开发周期,降低了成本。同时,仿真结果能深入揭示热-力-相变耦合机制,为材料选择和工艺优化提供理论支撑。随着仿真技术的不断发展,热处理过程模拟将在智能制造中发挥越来越重要的作用,为传统制造业的转型升级提供技术支持。未来,结合大数据和人工智能技术,热处理工艺优化将更加精准和高效,为制造业高质量发展注入新动力。